Estándares y Capacitación: la fórmula para garantizar los resultados en el trabajo

Publicado el 16 septiembre, 2025

Los procesos y las operaciones de las empresas deben estar definidos y estandarizados para reducir su variabilidad y, de esta forma, aumentar la certeza sobre los resultados. La estandarización constituye la base de la mejora continua.

Todas las empresas nacen y se desarrollan con la vocación de ser sostenibles, de permanecer en el tiempo y de dejar un legado a los trabajadores y directivos que, en sucesivas generaciones, continuarán haciendo crecer la empresa, contribuyendo así al bienestar de su entorno social.

Cada empresa busca su propio camino para lograr su permanencia, desarrollando sus estrategias de negocio y de gestión, siempre dentro del marco del “proyecto de empresa” elaborado de acuerdo con su Misión, Visión y Valores.

Para que esta sostenibilidad sea posible, es imprescindible que las empresas sean capaces de obtener buenos resultados y que estos se mantengan en el tiempo, sin que sean fruto de una coyuntura temporal del mercado, de la tenencia de un buen producto o servicio, u otra circunstancia. Los resultados a los que nos referimos son de tipo económico (volumen de ventas, márgenes, beneficios, retorno de inversión, etc.), así como de impacto social y medioambiental (empleo, arraigo en la zona, emisiones controladas, etc.).

A este tipo de organizaciones nos referimos como Empresas Excelentes, y muchas de ellas lo logran aplicando Lean Management como estrategia de gestión, que busca aumentar la satisfacción del cliente maximizando el valor del producto o servicio entregado, a la vez que se minimiza el desperdicio en todos los procesos y operaciones que generan dicho valor. Su enfoque se centra en la mejora continua y en la creación de un entorno donde todas las personas se sientan empoderadas para contribuir activamente a ella.

En otras ocasiones hemos explicado cómo, aplicando diferentes aspectos y metodologías del Lean Management, se puede contribuir a la Excelencia Operacional. En esta ocasión, queremos poner el foco en la importancia de disponer de estándares de trabajo y de su correcta aplicación como fórmula para la obtención de buenos resultados empresariales.

Ahondaremos en el significado de estándares de trabajo en el contexto de la Excelencia Operacional: por qué son importantes, para qué sirven, qué tipos existen, cómo capacitar correctamente a las personas para que trabajen de acuerdo con ellos y, por supuesto, la relevancia de la formación para facilitar su cumplimiento.

ESTÁNDARES DE TRABAJO

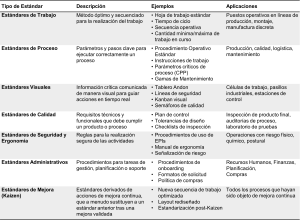

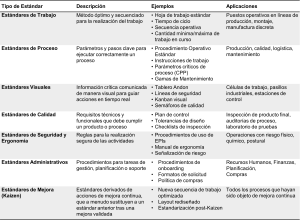

En la empresa existen diversos tipos de estándares, cada uno con un propósito específico dentro del sistema productivo o de servicios. En la tabla adjunta se muestra una clasificación técnica y funcional con algunos de los más relevantes:

El presente artículo se centrará en cómo se elabora y se emplea, para la capacitación de las personas, uno de los estándares más importantes: el Procedimiento Operativo Estándar o SOP, por sus siglas en inglés (Standard Operating Procedure).

Un Procedimiento Operativo Estándar es un método documentado que describe, de manera detallada y sistemática, la mejor forma conocida de ejecutar una tarea o actividad, con el fin de asegurar la calidad, la eficiencia y la seguridad, tanto durante el desempeño de la operación como en su resultado. En el enfoque Lean, el estándar constituye la referencia base para mantener la estabilidad operativa y facilitar la mejora continua (Kaizen). Es el resultado de la consolidación de buenas prácticas, evidencia empírica y conocimientos adquiridos en el desempeño del proceso y, por lo tanto, la participación de las personas que realizan la operación resulta fundamental en la confección del procedimiento.

Los estándares son la piedra angular sobre la que se sustenta la metodología Lean y la Excelencia Operacional debido a que:

Como ya hemos mencionado, su principal función es recoger de forma descriptiva la mejor práctica, hasta el momento de su elaboración, para la realización de una determinada operación, y servir de instrumento de formación a todas las personas que deban llevarla a cabo, contribuyendo así a su cumplimiento. Por esta razón, es fundamental que en la elaboración práctica del procedimiento participen no solo los ingenieros o responsables del proceso, sino también las personas que realizan la operación de forma cotidiana, utilizando un lenguaje propio del área (taller, oficina, etc.) y buscando el máximo consenso y compromiso en su aplicación.

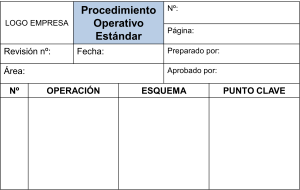

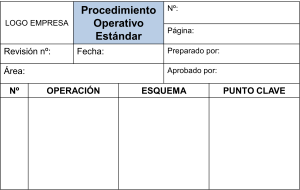

El formato en el que se elabora del procedimiento suele tener tres partes diferenciadas, pero complementarias:

En cualquier caso, a la hora de elaborar el procedimiento operativo se debe ser conciso y concreto, evitando un exceso de narrativa que no aporte valor a la ejecución de la tarea. El documento no debe tener una extensión excesiva (lo ideal es una página y, en caso de operaciones largas, se recomienda “trocearlas”). De esta forma se facilita la formación de las personas que deben aplicar el procedimiento.

Es importante comenzar a elaborar los procedimientos operativos en aquellas operaciones que, por su naturaleza, presenten mayor variabilidad en la ejecución, que sean realizadas por varias personas o turnos, o que resulten más críticas en cuanto a la calidad del resultado o la seguridad en la ejecución.

En muchas ocasiones se decide realizar un estándar como acción de corrección a una causa raíz encontrada tras un análisis en detalle de un problema.

A la hora de escribir un procedimiento operativo no se debe buscar la perfección, ya que en ocasiones intentar alcanzar un estándar perfecto conduce a no disponer nunca del procedimiento. Por ello, es preferible contar con un buen estándar a tiempo que con uno perfecto demasiado tarde. Como veremos más adelante, el estándar es un documento vivo que debe mejorarse con cierta frecuencia.

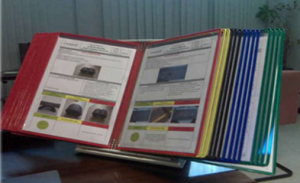

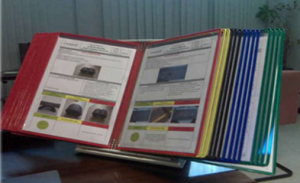

Otro aspecto importante respecto a los estándares es decidir dónde deben situarse o colocarse, tanto durante la etapa de formación como en la de aplicación rutinaria. No es infrecuente encontrar espacios donde se desarrollan las operaciones (líneas de producción, almacenes, oficinas, etc.) sin que se visualice ningún tipo de estándar, ya sea físico o digital. Incluso, cuando se pregunta a las personas que allí trabajan si conocen y saben dónde están disponibles los estándares, en muchas ocasiones la respuesta es negativa.

La presencia física de los procedimientos operativos en determinados espacios puede ser cuestionada por el entorno de trabajo (en algunos casos, lugares “sucios”, con mucho polvo por la naturaleza del proceso, o al aire libre) o por la propia naturaleza de la tarea (secuencias de montaje complicadas). En cualquier caso, es importante facilitar la presencia del estándar, en formato físico o digital, buscando en cada situación la alternativa más apropiada.

Ya hemos señalado la importancia que tienen los estándares en una empresa que desee trabajar de acuerdo con la estrategia Lean o Excelencia Operacional, lo que nos lleva a asegurar, sin ninguna duda, que "sin estándares no hay mejora". Los estándares no son barreras para la creatividad, sino herramientas vivas que evolucionan con el aprendizaje y la innovación en el lugar de trabajo.

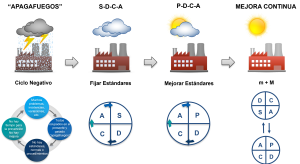

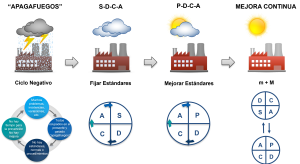

Es frecuente encontrar empresas donde predomina lo que habitualmente se denomina “gestión apagafuegos”, en la que las personas dedican gran parte de su tiempo a solucionar problemas mediante “parches” y acciones de contención, sin resolverlos de forma definitiva. Como consecuencia, los problemas reaparecen de manera recurrente, generando lo que se denomina un “ciclo negativo”, que produce un efecto desmotivador en las personas y dificulta la consecución sostenida de resultados positivos

La forma de comenzar a salir del “ciclo negativo” es estableciendo estándares e implantando el ciclo SDCA (también llamado “Ciclo de Control” del proceso) donde la S significa establecer el estándar (Standard en inglés), D trabajar de acuerdo con ese estándar (Do), C es chequear el resultado de la aplicación del estándar (Check) y A actuar en consecuencia con el resultado encontrado en el chequeo realizado (Act). Implantar este ciclo de control en los procesos es fundamental para reducir su variabilidad.

Sin embargo, no basta con implantar el ciclo de control: la empresa debe ser capaz de implementar el ciclo PDCA (también llamado “Ciclo de Mejora” del proceso), donde P significa planificar un cambio en el estándar para mejorarlo (Plan en inglés), D realizar la prueba de cambio de forma controlada y consensuada (Do), C comprobar el resultado de dicha prueba (Check) y A actuar para corregir o mejorar el estándar (Act), generando una mejora continua del proceso.

La combinación de ambos ciclos lleva a la empresa a un estadio de Mejora Continua y de Excelencia Operacional.

Pongamos un ejemplo práctico de aplicación de ambos ciclos. En una línea de producción existe un estándar de mantenimiento preventivo que obliga a parar la instalación ocho horas cada semana para realizar una serie de trabajos destinados a garantizar la calidad del producto en los días siguientes. Tanto las personas de Producción como de Mantenimiento sospechan que la frecuencia de realización de este mantenimiento podría alargarse en el tiempo sin perjuicio de la calidad ni del estado de la instalación.

La forma correcta de mejorar este estándar es aplicar el ciclo PDCA, planificando una prueba para ampliar la frecuencia de la parada de forma controlada (por ejemplo, pasar de frecuencia semanal a quincenal) y de acuerdo con las necesidades de los departamentos implicados -en este caso Producción, Mantenimiento y Calidad- se establecerían unos indicadores de control (por ejemplo: velocidad de proceso, índices de calidad, consumos, etc.) así como las condiciones y plazos de realización.

Si el chequeo del resultado es correcto, la consecuencia sería cambiar el estándar y, a partir de ese momento, aplicar el ciclo de control SDCA.

FORMACIÓN EN EL PUESTO DE TRABAJO

Hemos señalado la importancia de los estándares para la ejecución más eficaz y eficiente de los procesos y operaciones, indicando cómo deben realizarse y cómo forman parte esencial de la mejora continua. Sin embargo, no basta con disponer de buenos estándares escritos: estos deben aplicarse de forma continua por todas las personas que realizan las tareas estandarizadas; de lo contrario, no servirán de mucho y no será posible obtener los resultados esperados del trabajo estandarizado.

Trabajar con estándares implica necesariamente que las personas que deben aplicarlos estén correctamente capacitadas, es decir, formadas y entrenadas en su aplicación. Por lo tanto, el siguiente paso natural y esencial en la estandarización es la formación.

La formación en la aplicación de los estándares ha sido, en la mayoría de las empresas, un asunto mal resuelto, ya sea porque no se dedican los recursos suficientes para llevarla a cabo de forma eficaz (falta de tiempo, falta de formadores) o porque los métodos formativos no son los adecuados.

Es práctica habitual en las organizaciones que, a las personas responsables de una nueva operación, se las forme durante unos pocos días junto a una persona “experta” en dicha tarea; se les muestra el estándar y, transcurrido ese breve periodo, se les deja solas en el puesto de trabajo. Normalmente, en este caso, ni la persona encargada de formar ha sido preparada como formador, ni existe un método definido de formación, ni una forma adecuada de evaluar la capacitación para desempeñar el trabajo de acuerdo con el estándar. Como consecuencia, el trabajador no es capaz de realizar el trabajo correctamente y, por lo tanto, no se obtienen los resultados esperados.

La formación y el entrenamiento en el uso de los estándares no deben limitarse a las personas noveles en la operación, sino extenderse también a quienes ya la realizan, ya que se requiere que todos ejecuten el trabajo conforme al estándar.

En el contexto de la Excelencia Operacional, la forma más adecuada y eficaz de formar a las personas en los estándares de trabajo debe ir más allá de una simple capacitación teórica: debe ser parte de un sistema integrado de Formación en el Puesto, enfocado en el desempeño, la repetición práctica y la mejora continua.

La formación en el puesto parte de la identificación de las necesidades formativas recogidas en la matriz de polivalencia o de competencias (Skill Matrix), que permite visualizar el nivel de dominio de cada persona respecto a las competencias y estándares del puesto de trabajo. Esta matriz indica el nivel actual de la persona en comparación con el deseado para el correcto desempeño del puesto (suele emplearse la escala I, L, U, O o 1, 2, 3, 4 para reflejar los niveles que van desde el novel o la ignorancia consciente hasta el autónomo y experto). La diferencia entre el nivel deseado y el actual, por competencia en cada persona, debe cubrirse mediante un plan de formación formal, estructurado y dotado de recursos suficientes para su ejecución. Los procedimientos operativos estándar constituyen la base de la formación práctica.

El método que ha demostrado ser más eficiente en la transferencia de conocimiento, del formador al formado, es el basado en el Entrenamiento en el Puesto de Trabajo TWI (Training Within Industry). Este método fue desarrollado y probado durante la Segunda Guerra Mundial para la rápida y eficaz capacitación de las personas en fábricas y oficinas, y desde entonces se ha consolidado como referente en la formación práctica, siguiendo cuatro pasos clave:

Esta formación práctica puede realizarse en el propio lugar de trabajo o en un espacio de adiestramiento o “Dojo”. El Dojo es un lugar específico para el entrenamiento teórico-práctico donde se simulan las condiciones del puesto de trabajo, de modo que la persona pueda practicar tanto como sea necesario hasta alcanzar la capacitación requerida en los estándares. En cualquier caso, resulta esencial la implicación de los supervisores en su rol de “coaches” operativos y líderes de primera línea.

CONCLUSIÓN

El beneficio de disponer de Estándares de Trabajo y de capacitar a las personas mediante el método Formación en el Puesto, es contar con personas polivalentes, competentes y más comprometidas (saben y pueden aplicar los estándares). Esto se traduce en un menor número de errores en las operaciones, retrabajos y accidentes, lo que conlleva a mayor estabilidad operativa, mejor calidad, coste y plazo. En consecuencia, se incrementan los resultados empresariales y las personas se sienten más realizadas en el desempeño de su trabajo.

ASENTA cuenta con metodologías, y experiencia, para enseñar a las organizaciones a estandarizar procesos y operaciones, confeccionar procedimientos e instrucciones de trabajo, implementar la formación eficaz en el puesto de trabajo y asegurar su cumplimiento en el desempeño diario.

Descargar artículo "Estándares y Capacitación: la fórmula para garantizar los resultados en el trabajo".

Todas las empresas nacen y se desarrollan con la vocación de ser sostenibles, de permanecer en el tiempo y de dejar un legado a los trabajadores y directivos que, en sucesivas generaciones, continuarán haciendo crecer la empresa, contribuyendo así al bienestar de su entorno social.

Cada empresa busca su propio camino para lograr su permanencia, desarrollando sus estrategias de negocio y de gestión, siempre dentro del marco del “proyecto de empresa” elaborado de acuerdo con su Misión, Visión y Valores.

Para que esta sostenibilidad sea posible, es imprescindible que las empresas sean capaces de obtener buenos resultados y que estos se mantengan en el tiempo, sin que sean fruto de una coyuntura temporal del mercado, de la tenencia de un buen producto o servicio, u otra circunstancia. Los resultados a los que nos referimos son de tipo económico (volumen de ventas, márgenes, beneficios, retorno de inversión, etc.), así como de impacto social y medioambiental (empleo, arraigo en la zona, emisiones controladas, etc.).

A este tipo de organizaciones nos referimos como Empresas Excelentes, y muchas de ellas lo logran aplicando Lean Management como estrategia de gestión, que busca aumentar la satisfacción del cliente maximizando el valor del producto o servicio entregado, a la vez que se minimiza el desperdicio en todos los procesos y operaciones que generan dicho valor. Su enfoque se centra en la mejora continua y en la creación de un entorno donde todas las personas se sientan empoderadas para contribuir activamente a ella.

En otras ocasiones hemos explicado cómo, aplicando diferentes aspectos y metodologías del Lean Management, se puede contribuir a la Excelencia Operacional. En esta ocasión, queremos poner el foco en la importancia de disponer de estándares de trabajo y de su correcta aplicación como fórmula para la obtención de buenos resultados empresariales.

Ahondaremos en el significado de estándares de trabajo en el contexto de la Excelencia Operacional: por qué son importantes, para qué sirven, qué tipos existen, cómo capacitar correctamente a las personas para que trabajen de acuerdo con ellos y, por supuesto, la relevancia de la formación para facilitar su cumplimiento.

ESTÁNDARES DE TRABAJO

En la empresa existen diversos tipos de estándares, cada uno con un propósito específico dentro del sistema productivo o de servicios. En la tabla adjunta se muestra una clasificación técnica y funcional con algunos de los más relevantes:

El presente artículo se centrará en cómo se elabora y se emplea, para la capacitación de las personas, uno de los estándares más importantes: el Procedimiento Operativo Estándar o SOP, por sus siglas en inglés (Standard Operating Procedure).

Un Procedimiento Operativo Estándar es un método documentado que describe, de manera detallada y sistemática, la mejor forma conocida de ejecutar una tarea o actividad, con el fin de asegurar la calidad, la eficiencia y la seguridad, tanto durante el desempeño de la operación como en su resultado. En el enfoque Lean, el estándar constituye la referencia base para mantener la estabilidad operativa y facilitar la mejora continua (Kaizen). Es el resultado de la consolidación de buenas prácticas, evidencia empírica y conocimientos adquiridos en el desempeño del proceso y, por lo tanto, la participación de las personas que realizan la operación resulta fundamental en la confección del procedimiento.

Los estándares son la piedra angular sobre la que se sustenta la metodología Lean y la Excelencia Operacional debido a que:

- Permiten que todas las personas realicen las actividades más críticas del mismo modo, dando estabilidad a los procesos mediante la eliminación de variaciones innecesarias, evitando el “cada maestrillo tiene su librillo”.

- Eliminan desperdicio en el proceso y en las actividades.

- Son base para la mejora continua. Un estándar no es un documento estático, sino un punto de partida que permite identificar oportunidades de mejora mediante ciclos iterativos de análisis y mejora (PDCA).

- Actúan como criterios objetivos para la auditoría operativa y la identificación de no conformidades o fallos en la ejecución.

- Fomentan la autonomía y la toma de decisiones dentro de los equipos operativos.

- Documentan y transmiten el conocimiento clave de las operaciones, asegurando que permanezca en la empresa independientemente de las personas.

- Aceleran la curva de aprendizaje de quienes se están formando.

- Contribuyen a crear un lenguaje común y único que facilita la comunicación interna entre los participantes en el proceso y el entendimiento sobre medios, equipos, materiales y producto.

- En definitiva, alinean la ejecución operativa con los objetivos estratégicos de la organización, asegurando coherencia y rendimiento a largo plazo.

Como ya hemos mencionado, su principal función es recoger de forma descriptiva la mejor práctica, hasta el momento de su elaboración, para la realización de una determinada operación, y servir de instrumento de formación a todas las personas que deban llevarla a cabo, contribuyendo así a su cumplimiento. Por esta razón, es fundamental que en la elaboración práctica del procedimiento participen no solo los ingenieros o responsables del proceso, sino también las personas que realizan la operación de forma cotidiana, utilizando un lenguaje propio del área (taller, oficina, etc.) y buscando el máximo consenso y compromiso en su aplicación.

El formato en el que se elabora del procedimiento suele tener tres partes diferenciadas, pero complementarias:

- En la primera columna se describe el paso a paso de la operación, es decir, es una secuencia de tareas, de actuaciones que realiza la persona sobre el producto o el equipo cuyo resultado es un estado diferente al anterior a realizar el paso. Suelen ser frases cortas que comienzan con un verbo de acción (por ejemplo: “abrir la válvula principal de evacuación”).

- La segunda columna contiene un espacio para representar un esquema, croquis, dibujo o fotografía que ayude, de manera visual, a la correcta interpretación y, por lo tanto, a la realización del paso descrito. No se trata de incluir fotos o dibujos por estética, sino de aportar un apoyo visual que facilite la aplicación del estándar.

- En la tercera columna se reflejan puntos clave a tener en cuenta a la hora de realizar el paso de avance de la operación. Estos pueden estar relacionados con especificaciones técnicas del producto (por ejemplo: “longitud 10 cm ± 2”), con una condición o parámetro del equipo (por ejemplo: “abrir tres cuartos”) o con la seguridad de las personas, equipos e instalaciones (por ejemplo: “asegurar la ausencia de líquido en la bandeja”). En definitiva, cualquier información relevante relativa a la calidad, eficiencia y seguridad en la tarea.

En cualquier caso, a la hora de elaborar el procedimiento operativo se debe ser conciso y concreto, evitando un exceso de narrativa que no aporte valor a la ejecución de la tarea. El documento no debe tener una extensión excesiva (lo ideal es una página y, en caso de operaciones largas, se recomienda “trocearlas”). De esta forma se facilita la formación de las personas que deben aplicar el procedimiento.

Es importante comenzar a elaborar los procedimientos operativos en aquellas operaciones que, por su naturaleza, presenten mayor variabilidad en la ejecución, que sean realizadas por varias personas o turnos, o que resulten más críticas en cuanto a la calidad del resultado o la seguridad en la ejecución.

En muchas ocasiones se decide realizar un estándar como acción de corrección a una causa raíz encontrada tras un análisis en detalle de un problema.

A la hora de escribir un procedimiento operativo no se debe buscar la perfección, ya que en ocasiones intentar alcanzar un estándar perfecto conduce a no disponer nunca del procedimiento. Por ello, es preferible contar con un buen estándar a tiempo que con uno perfecto demasiado tarde. Como veremos más adelante, el estándar es un documento vivo que debe mejorarse con cierta frecuencia.

Otro aspecto importante respecto a los estándares es decidir dónde deben situarse o colocarse, tanto durante la etapa de formación como en la de aplicación rutinaria. No es infrecuente encontrar espacios donde se desarrollan las operaciones (líneas de producción, almacenes, oficinas, etc.) sin que se visualice ningún tipo de estándar, ya sea físico o digital. Incluso, cuando se pregunta a las personas que allí trabajan si conocen y saben dónde están disponibles los estándares, en muchas ocasiones la respuesta es negativa.

La presencia física de los procedimientos operativos en determinados espacios puede ser cuestionada por el entorno de trabajo (en algunos casos, lugares “sucios”, con mucho polvo por la naturaleza del proceso, o al aire libre) o por la propia naturaleza de la tarea (secuencias de montaje complicadas). En cualquier caso, es importante facilitar la presencia del estándar, en formato físico o digital, buscando en cada situación la alternativa más apropiada.

Ya hemos señalado la importancia que tienen los estándares en una empresa que desee trabajar de acuerdo con la estrategia Lean o Excelencia Operacional, lo que nos lleva a asegurar, sin ninguna duda, que "sin estándares no hay mejora". Los estándares no son barreras para la creatividad, sino herramientas vivas que evolucionan con el aprendizaje y la innovación en el lugar de trabajo.

Es frecuente encontrar empresas donde predomina lo que habitualmente se denomina “gestión apagafuegos”, en la que las personas dedican gran parte de su tiempo a solucionar problemas mediante “parches” y acciones de contención, sin resolverlos de forma definitiva. Como consecuencia, los problemas reaparecen de manera recurrente, generando lo que se denomina un “ciclo negativo”, que produce un efecto desmotivador en las personas y dificulta la consecución sostenida de resultados positivos

La forma de comenzar a salir del “ciclo negativo” es estableciendo estándares e implantando el ciclo SDCA (también llamado “Ciclo de Control” del proceso) donde la S significa establecer el estándar (Standard en inglés), D trabajar de acuerdo con ese estándar (Do), C es chequear el resultado de la aplicación del estándar (Check) y A actuar en consecuencia con el resultado encontrado en el chequeo realizado (Act). Implantar este ciclo de control en los procesos es fundamental para reducir su variabilidad.

Sin embargo, no basta con implantar el ciclo de control: la empresa debe ser capaz de implementar el ciclo PDCA (también llamado “Ciclo de Mejora” del proceso), donde P significa planificar un cambio en el estándar para mejorarlo (Plan en inglés), D realizar la prueba de cambio de forma controlada y consensuada (Do), C comprobar el resultado de dicha prueba (Check) y A actuar para corregir o mejorar el estándar (Act), generando una mejora continua del proceso.

La combinación de ambos ciclos lleva a la empresa a un estadio de Mejora Continua y de Excelencia Operacional.

Pongamos un ejemplo práctico de aplicación de ambos ciclos. En una línea de producción existe un estándar de mantenimiento preventivo que obliga a parar la instalación ocho horas cada semana para realizar una serie de trabajos destinados a garantizar la calidad del producto en los días siguientes. Tanto las personas de Producción como de Mantenimiento sospechan que la frecuencia de realización de este mantenimiento podría alargarse en el tiempo sin perjuicio de la calidad ni del estado de la instalación.

La forma correcta de mejorar este estándar es aplicar el ciclo PDCA, planificando una prueba para ampliar la frecuencia de la parada de forma controlada (por ejemplo, pasar de frecuencia semanal a quincenal) y de acuerdo con las necesidades de los departamentos implicados -en este caso Producción, Mantenimiento y Calidad- se establecerían unos indicadores de control (por ejemplo: velocidad de proceso, índices de calidad, consumos, etc.) así como las condiciones y plazos de realización.

Si el chequeo del resultado es correcto, la consecuencia sería cambiar el estándar y, a partir de ese momento, aplicar el ciclo de control SDCA.

FORMACIÓN EN EL PUESTO DE TRABAJO

Hemos señalado la importancia de los estándares para la ejecución más eficaz y eficiente de los procesos y operaciones, indicando cómo deben realizarse y cómo forman parte esencial de la mejora continua. Sin embargo, no basta con disponer de buenos estándares escritos: estos deben aplicarse de forma continua por todas las personas que realizan las tareas estandarizadas; de lo contrario, no servirán de mucho y no será posible obtener los resultados esperados del trabajo estandarizado.

Trabajar con estándares implica necesariamente que las personas que deben aplicarlos estén correctamente capacitadas, es decir, formadas y entrenadas en su aplicación. Por lo tanto, el siguiente paso natural y esencial en la estandarización es la formación.

La formación en la aplicación de los estándares ha sido, en la mayoría de las empresas, un asunto mal resuelto, ya sea porque no se dedican los recursos suficientes para llevarla a cabo de forma eficaz (falta de tiempo, falta de formadores) o porque los métodos formativos no son los adecuados.

Es práctica habitual en las organizaciones que, a las personas responsables de una nueva operación, se las forme durante unos pocos días junto a una persona “experta” en dicha tarea; se les muestra el estándar y, transcurrido ese breve periodo, se les deja solas en el puesto de trabajo. Normalmente, en este caso, ni la persona encargada de formar ha sido preparada como formador, ni existe un método definido de formación, ni una forma adecuada de evaluar la capacitación para desempeñar el trabajo de acuerdo con el estándar. Como consecuencia, el trabajador no es capaz de realizar el trabajo correctamente y, por lo tanto, no se obtienen los resultados esperados.

La formación y el entrenamiento en el uso de los estándares no deben limitarse a las personas noveles en la operación, sino extenderse también a quienes ya la realizan, ya que se requiere que todos ejecuten el trabajo conforme al estándar.

En el contexto de la Excelencia Operacional, la forma más adecuada y eficaz de formar a las personas en los estándares de trabajo debe ir más allá de una simple capacitación teórica: debe ser parte de un sistema integrado de Formación en el Puesto, enfocado en el desempeño, la repetición práctica y la mejora continua.

La formación en el puesto parte de la identificación de las necesidades formativas recogidas en la matriz de polivalencia o de competencias (Skill Matrix), que permite visualizar el nivel de dominio de cada persona respecto a las competencias y estándares del puesto de trabajo. Esta matriz indica el nivel actual de la persona en comparación con el deseado para el correcto desempeño del puesto (suele emplearse la escala I, L, U, O o 1, 2, 3, 4 para reflejar los niveles que van desde el novel o la ignorancia consciente hasta el autónomo y experto). La diferencia entre el nivel deseado y el actual, por competencia en cada persona, debe cubrirse mediante un plan de formación formal, estructurado y dotado de recursos suficientes para su ejecución. Los procedimientos operativos estándar constituyen la base de la formación práctica.

El método que ha demostrado ser más eficiente en la transferencia de conocimiento, del formador al formado, es el basado en el Entrenamiento en el Puesto de Trabajo TWI (Training Within Industry). Este método fue desarrollado y probado durante la Segunda Guerra Mundial para la rápida y eficaz capacitación de las personas en fábricas y oficinas, y desde entonces se ha consolidado como referente en la formación práctica, siguiendo cuatro pasos clave:

- Preparar al alumno, generando interés y asegurando las condiciones adecuadas para la formación.

- Presentar la operación, mostrando el paso a paso del estándar. Este paso debe realizarse de forma individual con cada persona e implica que el formador ejecute la tarea, explicando cada acción y sus puntos clave.

- Probar el desempeño del trabajador, permitiendo que la persona formada repita la tarea tantas veces como sea necesario hasta demostrar que la realiza de acuerdo con el estándar.

- Hacer seguimiento y refuerzo, asegurándose de que el estándar se aplique de manera rutinaria.

Esta formación práctica puede realizarse en el propio lugar de trabajo o en un espacio de adiestramiento o “Dojo”. El Dojo es un lugar específico para el entrenamiento teórico-práctico donde se simulan las condiciones del puesto de trabajo, de modo que la persona pueda practicar tanto como sea necesario hasta alcanzar la capacitación requerida en los estándares. En cualquier caso, resulta esencial la implicación de los supervisores en su rol de “coaches” operativos y líderes de primera línea.

CONCLUSIÓN

El beneficio de disponer de Estándares de Trabajo y de capacitar a las personas mediante el método Formación en el Puesto, es contar con personas polivalentes, competentes y más comprometidas (saben y pueden aplicar los estándares). Esto se traduce en un menor número de errores en las operaciones, retrabajos y accidentes, lo que conlleva a mayor estabilidad operativa, mejor calidad, coste y plazo. En consecuencia, se incrementan los resultados empresariales y las personas se sienten más realizadas en el desempeño de su trabajo.

ASENTA cuenta con metodologías, y experiencia, para enseñar a las organizaciones a estandarizar procesos y operaciones, confeccionar procedimientos e instrucciones de trabajo, implementar la formación eficaz en el puesto de trabajo y asegurar su cumplimiento en el desempeño diario.

Descargar artículo "Estándares y Capacitación: la fórmula para garantizar los resultados en el trabajo".

Los procesos y las operaciones de las empresas deben estar definidos y estandarizados para reducir su variabilidad y, de esta forma, aumentar la certeza sobre los resultados. La estandarización constituye la base de la mejora continua.