Cómo implantar y medir la eficacia de un Sistema de Planificación Pull

Publicado el 9 diciembre, 2025

Del caos a la estabilidad: la planificación Pull como palanca de transformación

En un entorno donde la eficiencia, la flexibilidad y la rapidez de respuesta son claves para la competitividad, las empresas afrontan el reto de adaptarse a una demanda cada vez más cambiante sin caer en el exceso de inventario, la sobreproducción o los cambios constantes en la planificación.

Frente a este escenario, el Sistema de Planificación Pull emerge como una alternativa robusta y sostenible que, lejos de ser solo una herramienta operativa, ofrece una oportunidad única para revisar y rediseñar la lógica de todo el sistema de producción, junto al value stream mapping, eliminando desperdicio y adaptando los recursos a las verdaderas necesidades del mercado.

¿Qué es un Sistema de Planificación Pull?

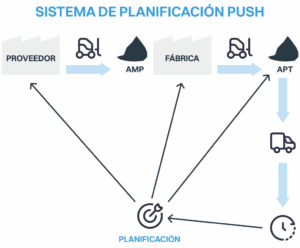

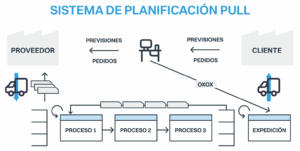

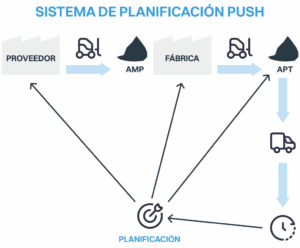

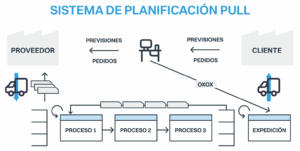

A diferencia de los sistemas Push, donde la producción se basa en predicciones (‘supuestas’) de demanda y los productos se empujan a lo largo de la cadena de suministro (‘Supply Chain’) de manera anticipada, un Sistema de Planificación Pull responde a la demanda del cliente a través de programas cerrados de producción en varios puntos de programación del proceso, evitando así la sobreproducción.

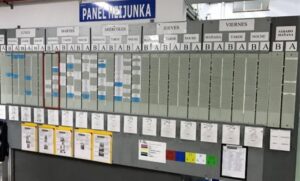

Pull emplea herramientas visuales, como paneles de secuenciación Heijunka, y señales con tarjetas Kanban, que permiten señalar la necesidad de reposición de materiales y productos, nivelando y mezclando la producción, cuando estos han sido consumidos. La diferencia fundamental entre Push y Pull radica en la gestión del flujo de producción y los recursos asociados.

Mientras que en el modelo Push los productos pueden permanecer almacenados durante largos periodos, generando costes de almacenamiento, posibles problemas ocultos de calidad y riesgos de obsolescencia, en el modelo Pull los procesos están sincronizados con las necesidades reales de los clientes y del mercado. Esto garantiza que se produzca únicamente lo necesario, en el momento preciso y en la cantidad justa.

Podríamos entonces definir un Sistema de Planificación Pull como un sistema de planificación y control de la producción basado en la demanda real, en el cual el flujo de materiales e información se desencadena desde el cliente hacia los procesos anteriores, sincronizando la producción con el consumo real, reduciendo desperdicios, tiempos de espera e inventarios innecesarios.

¿Por qué cambiar un Sistema de Planificación?

El cambio hacia un Sistema de Planificación Pull suele estar motivado por síntomas como:

Ante estos síntomas, Pull no solo mejora la eficiencia: redefine el papel del planificador y la relación entre áreas, permitiendo producir y reponer solo lo que realmente se necesita, cuando se necesita y en la cantidad justa.

Además, representa un cambio estructural con impacto directo en la rotación de inventarios, la reducción de plazos de entrega, la flexibilidad ante cambios de la demanda y la competitividad real de la empresa, acercando la producción a la demanda real.

Etapas para implantar un Sistema de Planificación Pull

1. Propósito y evaluación de la situación inicial

Antes de rediseñar el Sistema de Planificación, es fundamental definir para qué y por qué se quiere cambiar y cuál es la situación actual. El propósito actúa como “norte verdadero” o “brújula”, fijando la visión en cumplir el plan de entregas:

A partir de ahí, se debe realizar un diagnóstico operativo y estratégico del sistema actual, utilizando herramientas con value stream mapping, incluyendo:

Este primer paso permite identificar la situación actual, visualizar las oportunidades de mejora, definir objetivos claros, y construir una base de consenso organizativo para hacer realidad el cambio necesario

2. Modelo de planificación y política de suministro

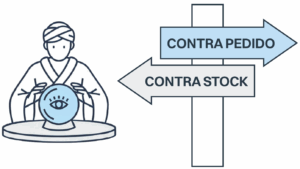

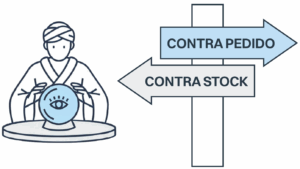

Una vez entendido el punto de partida, es necesario definir el modelo objetivo. Es fundamental comparar los plazos de entrega demandados por los clientes y con el lead time de la cadena de valor para decidir qué tipo de fabricación se puede realizar. En este punto se establecen:

El diseño debe ser participativo e integrar a todas las áreas implicadas. Se rediseña igualmente el rol del planificador: pasa de gestionar urgencias a diseñar sistemas que protejan a los procesos productivos frente a la variabilidad de la demanda.

3. Nivelar la producción, ajustar recursos y dimensionar inventarios

La nivelación es una de las claves del enfoque Pull. No se trata solo de adaptarse a la demanda, sino de estabilizarla. Para ello:

Este enfoque ayuda a convertir una demanda caótica en una producción estable, reduciendo desperdicio y estrés organizativo.

4. Secuenciar y mezclar la producción

La secuenciación adecuada permite responder a la variedad sin perder eficiencia. En esta etapa se trabaja en:

5. Gestión visual y ajuste fino de la planificación

El Sistema de Planificación Pull no es una “caja negra”: debe ser visible, comprensible y participativo. Por eso, la gestión visual se convierte en una herramienta clave para:

El uso de tarjetas físicas o electrónicas tipo Kanban, paneles de control y rutinas diarias de seguimiento son parte esencial del modelo.

6. Seguimiento del Sistema y Mejora Continua

Finalmente, el sistema debe ser evaluado y mejorado de forma permanente. Algunos indicadores de resultado (que definen si se está cumpliendo lo que se promete a los clientes, por ejemplo, los dos primeros) y parámetros de control (que sirven para acercarnos al objetivo deseado, pero no son “el resultado”, como los otros cuatro restantes) son:

La clave no está solo en medir, sino en utilizar esa información para mejorar continuamente, ya que la planificación Pull no es un estado final, sino una dinámica continua y permanente de adaptación y ajuste a la demanda, con:

Ejemplos prácticos de implantación Pull

1. TOYOTA

Pionera en el uso del Sistema de Planificación Pull, como parte de su Sistema de Producción TPS, contenido en su pilar JIT (‘Just in Time’), TOYOTA lleva manteniendo niveles de inventario extremadamente bajos desde los años 50 del siglo XX, consiguiendo, a pesar de ello, ajustarse a la demanda real y cambiante del mercado con su sistema de producción flexible.

Resumiendo, los operarios reciben materiales solo cuando los necesitan, y las tarjetas Kanban gestionan el flujo sin acumulaciones de inventario.

Esta sincronización entre procesos minimiza tiempos de espera, reduce desperdicios y permite detectar problemas de Calidad rápidamente. El Sistema de Producción de TOYOTA es un estándar mundial de eficiencia operativa (‘World Class’) reconocido de tal forma, que la Estrategia Lean se basa en él.

2. SEAT

Ha sincronizado su planta en Martorell mediante Kanban digital, paneles de control visual y nivelación de producción (Heijunka). El modelo permite equilibrar la carga de trabajo por turnos, evitando picos de saturación y aumentando la eficiencia global.

El Sistema Pull implementado ha permitido a la planta de SEAT en Martorell reducir su inventario en un 30% y mejorar la eficiencia en un 20%. Este sistema ha sido crucial para reducir los plazos de entrega a los distribuidores, logrando una mejora de 25% en los tiempos de entrega de vehículos, lo que ha contribuido a fortalecer la posición competitiva de la marca en el mercado europeo.

3. GRUPO INDUSTRIAL ALESPRI

Es un pequeño grupo familiar español, proveedor industrial de primer nivel de perfumería y farmacia, cuya situación inicial era de falta de fiabilidad en entregas a sus principales clientes, debido a un sistema de planificación basado en previsiones, que no siempre se convertían en pedidos en firme, combinado con procesos de producción poco eficientes, lo que llevaba a reclamaciones de cliente, además exceso de inventario en sus plantas.

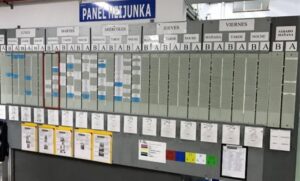

Como uno de los primeros pasos en la implantación de su estrategia Lean, implantó una planificación mensual nivelada, transformada en una secuencia semanal ‘congelada’ en un Panel Heijunka y gestionada con tarjetas Kanban físicas. Estas tarjetas se van colocando por orden de llegada en lanzadores FIFO en sus procesos de producción, y actúan como órdenes de fabricación reales, con puntos de control visuales y operativos.

Así, cada orden avanza “según llega”, evitando saltos y garantizando que se cumple la lógica establecida por la planificación para seguir la demanda de sus clientes. Este proceso asegura que se mantenga un flujo continuo de trabajo con una gestión eficiente de los recursos.

El resultado: eliminación de paradas por falta de materiales, mejor coordinación entre planificación y producción, mayor trazabilidad de cada lote, y cumplimiento de las necesidades de los clientes.

Este ejemplo demuestra que el Sistema de Planificación Pull no es solo para grandes fabricantes: cualquier empresa puede ganar en control, flexibilidad y eficiencia utilizándolo.

Beneficios del Sistema de Planificación Pull

Las ventajas, como se ha podido ver, son múltiples y afectan tanto a la gestión operativa como a los resultados económicos y estratégicos de la empresa. Entre los principales beneficios destacan:

Reflexión final

Después de leer todo lo anterior, quizás aún te sigas preguntando: ¿tiene sentido seguir planificando como hasta ahora? Si los síntomas explicados a lo largo de este artículo son similares a los tuyos (altos inventarios, urgencias constantes, falta de sincronización entre áreas…), tal vez ha llegado el momento de plantearse un cambio de verdad.

Hay que tener en cuenta, sin embargo, que el Sistema de Planificación Pull no es solo una alternativa operativa: es una forma distinta de ver el negocio, de comprometerse con los clientes (‘cumplo lo que prometo’) y de organizar los recursos internos (‘solo prometo lo que puedo cumplir’). Dar el paso requiere valentía, esfuerzo, sistemática y método, pero los beneficios —más estabilidad, menos desperdicio, mejor servicio— justifican el esfuerzo.

Si este artículo te ha hecho reflexionar sobre la manera en que hoy planifica tu empresa, el siguiente paso está claro: cambiar el modelo. Si en tu organización estáis planteando evolucionar en esta dirección, ASENTA puede acompañaros en el proceso de transformación para conseguir resultados tangibles y duraderos.

Descargar artículo "Cómo implantar y medir la eficacia de un Sistema de Planificación Pull".

En un entorno donde la eficiencia, la flexibilidad y la rapidez de respuesta son claves para la competitividad, las empresas afrontan el reto de adaptarse a una demanda cada vez más cambiante sin caer en el exceso de inventario, la sobreproducción o los cambios constantes en la planificación.

Frente a este escenario, el Sistema de Planificación Pull emerge como una alternativa robusta y sostenible que, lejos de ser solo una herramienta operativa, ofrece una oportunidad única para revisar y rediseñar la lógica de todo el sistema de producción, junto al value stream mapping, eliminando desperdicio y adaptando los recursos a las verdaderas necesidades del mercado.

¿Qué es un Sistema de Planificación Pull?

A diferencia de los sistemas Push, donde la producción se basa en predicciones (‘supuestas’) de demanda y los productos se empujan a lo largo de la cadena de suministro (‘Supply Chain’) de manera anticipada, un Sistema de Planificación Pull responde a la demanda del cliente a través de programas cerrados de producción en varios puntos de programación del proceso, evitando así la sobreproducción.

Pull emplea herramientas visuales, como paneles de secuenciación Heijunka, y señales con tarjetas Kanban, que permiten señalar la necesidad de reposición de materiales y productos, nivelando y mezclando la producción, cuando estos han sido consumidos. La diferencia fundamental entre Push y Pull radica en la gestión del flujo de producción y los recursos asociados.

Mientras que en el modelo Push los productos pueden permanecer almacenados durante largos periodos, generando costes de almacenamiento, posibles problemas ocultos de calidad y riesgos de obsolescencia, en el modelo Pull los procesos están sincronizados con las necesidades reales de los clientes y del mercado. Esto garantiza que se produzca únicamente lo necesario, en el momento preciso y en la cantidad justa.

Podríamos entonces definir un Sistema de Planificación Pull como un sistema de planificación y control de la producción basado en la demanda real, en el cual el flujo de materiales e información se desencadena desde el cliente hacia los procesos anteriores, sincronizando la producción con el consumo real, reduciendo desperdicios, tiempos de espera e inventarios innecesarios.

¿Por qué cambiar un Sistema de Planificación?

El cambio hacia un Sistema de Planificación Pull suele estar motivado por síntomas como:

- Dificultades para cumplir el plan de entregas de los pedidos en productos y clientes actuales o nuevos

- Constantes cambios de prioridades desde el departamento comercial

- Tensiones entre Producción y Ventas

- Altos niveles de inventario sin garantizar el cumplimiento de las entregas comprometidas con los clientes

Ante estos síntomas, Pull no solo mejora la eficiencia: redefine el papel del planificador y la relación entre áreas, permitiendo producir y reponer solo lo que realmente se necesita, cuando se necesita y en la cantidad justa.

Además, representa un cambio estructural con impacto directo en la rotación de inventarios, la reducción de plazos de entrega, la flexibilidad ante cambios de la demanda y la competitividad real de la empresa, acercando la producción a la demanda real.

Etapas para implantar un Sistema de Planificación Pull

1. Propósito y evaluación de la situación inicial

Antes de rediseñar el Sistema de Planificación, es fundamental definir para qué y por qué se quiere cambiar y cuál es la situación actual. El propósito actúa como “norte verdadero” o “brújula”, fijando la visión en cumplir el plan de entregas:

- ¿Queremos reducir plazos?

- ¿Adaptarnos a la variedad?

- ¿Reducir inventarios sin perder servicio?

A partir de ahí, se debe realizar un diagnóstico operativo y estratégico del sistema actual, utilizando herramientas con value stream mapping, incluyendo:

- Análisis de la demanda real y su comportamiento histórico

- Nivel de servicio actual y su variabilidad

- Lead time total (aprovisionamiento + fabricación + distribución)

- Nivel y rotación de inventarios, y relación con proveedores y clientes

- Capacidad de respuesta ante cambios

- Alineación entre comercial, producción y aprovisionamiento

Este primer paso permite identificar la situación actual, visualizar las oportunidades de mejora, definir objetivos claros, y construir una base de consenso organizativo para hacer realidad el cambio necesario

2. Modelo de planificación y política de suministro

Una vez entendido el punto de partida, es necesario definir el modelo objetivo. Es fundamental comparar los plazos de entrega demandados por los clientes y con el lead time de la cadena de valor para decidir qué tipo de fabricación se puede realizar. En este punto se establecen:

- Segmentación de clientes y productos por tipo de demanda

- Estrategias diferenciadas de planificación según criticidad o variabilidad

- Coordinación transversal entre departamentos: producción, compras, logística, comercial y calidad

- Criterios de reposición (puntos de pedido, tarjetas Kanban, etc.)

- Compromisos realistas: “No prometamos lo que no podamos cumplir”.

El diseño debe ser participativo e integrar a todas las áreas implicadas. Se rediseña igualmente el rol del planificador: pasa de gestionar urgencias a diseñar sistemas que protejan a los procesos productivos frente a la variabilidad de la demanda.

3. Nivelar la producción, ajustar recursos y dimensionar inventarios

La nivelación es una de las claves del enfoque Pull. No se trata solo de adaptarse a la demanda, sino de estabilizarla. Para ello:

- Se analizan las previsiones como un ejercicio de aprendizaje, no como verdades absolutas

- Se ajustan los recursos (personas, turnos, capacidad técnica) al ritmo de producción deseado

- Se define el inventario de seguridad necesario para absorber la variabilidad de la demanda sin que “el caos” llegue a la producción

Este enfoque ayuda a convertir una demanda caótica en una producción estable, reduciendo desperdicio y estrés organizativo.

4. Secuenciar y mezclar la producción

La secuenciación adecuada permite responder a la variedad sin perder eficiencia. En esta etapa se trabaja en:

- Definir la secuencia óptima de productos y familias

- Evitar cambios innecesarios o costosos de formato o preparación

- Mantener una lógica FIFO (First In, First Out) en la fabricación

- Aplicar sistemas visuales como el panel Heijunka para gestionar la secuencia de forma clara y compartida

5. Gestión visual y ajuste fino de la planificación

El Sistema de Planificación Pull no es una “caja negra”: debe ser visible, comprensible y participativo. Por eso, la gestión visual se convierte en una herramienta clave para:

- Mostrar qué debe producirse, cuándo y en qué orden

- Permitir que operarios, supervisores y planificadores compartan la misma información

- Detectar desviaciones y tomar decisiones con rapidez

El uso de tarjetas físicas o electrónicas tipo Kanban, paneles de control y rutinas diarias de seguimiento son parte esencial del modelo.

6. Seguimiento del Sistema y Mejora Continua

Finalmente, el sistema debe ser evaluado y mejorado de forma permanente. Algunos indicadores de resultado (que definen si se está cumpliendo lo que se promete a los clientes, por ejemplo, los dos primeros) y parámetros de control (que sirven para acercarnos al objetivo deseado, pero no son “el resultado”, como los otros cuatro restantes) son:

- Tiempo de proceso (‘Lead Time’): desde pedido hasta entrega

- Nivel de servicio (‘OTIF’): pedidos a tiempo (‘on time’) y completos (‘in full’)

- Nivel de satisfacción de los clientes

- Inventario medio y su rotación

- Fiabilidad de entrega interna

- Coste total y utilización de recursos (OEE, eficiencia operativa)

La clave no está solo en medir, sino en utilizar esa información para mejorar continuamente, ya que la planificación Pull no es un estado final, sino una dinámica continua y permanente de adaptación y ajuste a la demanda, con:

- Ciclo de retroalimentación (‘feedback’) rápido y claro

- Revisión periódica de KPI’s y procesos

- Identificación y eliminación permanente de desperdicios

- Flexibilidad para adaptarse a cambios en el mercado o en el mix de productos

Ejemplos prácticos de implantación Pull

1. TOYOTA

Pionera en el uso del Sistema de Planificación Pull, como parte de su Sistema de Producción TPS, contenido en su pilar JIT (‘Just in Time’), TOYOTA lleva manteniendo niveles de inventario extremadamente bajos desde los años 50 del siglo XX, consiguiendo, a pesar de ello, ajustarse a la demanda real y cambiante del mercado con su sistema de producción flexible.

Resumiendo, los operarios reciben materiales solo cuando los necesitan, y las tarjetas Kanban gestionan el flujo sin acumulaciones de inventario.

Esta sincronización entre procesos minimiza tiempos de espera, reduce desperdicios y permite detectar problemas de Calidad rápidamente. El Sistema de Producción de TOYOTA es un estándar mundial de eficiencia operativa (‘World Class’) reconocido de tal forma, que la Estrategia Lean se basa en él.

2. SEAT

Ha sincronizado su planta en Martorell mediante Kanban digital, paneles de control visual y nivelación de producción (Heijunka). El modelo permite equilibrar la carga de trabajo por turnos, evitando picos de saturación y aumentando la eficiencia global.

El Sistema Pull implementado ha permitido a la planta de SEAT en Martorell reducir su inventario en un 30% y mejorar la eficiencia en un 20%. Este sistema ha sido crucial para reducir los plazos de entrega a los distribuidores, logrando una mejora de 25% en los tiempos de entrega de vehículos, lo que ha contribuido a fortalecer la posición competitiva de la marca en el mercado europeo.

3. GRUPO INDUSTRIAL ALESPRI

Es un pequeño grupo familiar español, proveedor industrial de primer nivel de perfumería y farmacia, cuya situación inicial era de falta de fiabilidad en entregas a sus principales clientes, debido a un sistema de planificación basado en previsiones, que no siempre se convertían en pedidos en firme, combinado con procesos de producción poco eficientes, lo que llevaba a reclamaciones de cliente, además exceso de inventario en sus plantas.

Como uno de los primeros pasos en la implantación de su estrategia Lean, implantó una planificación mensual nivelada, transformada en una secuencia semanal ‘congelada’ en un Panel Heijunka y gestionada con tarjetas Kanban físicas. Estas tarjetas se van colocando por orden de llegada en lanzadores FIFO en sus procesos de producción, y actúan como órdenes de fabricación reales, con puntos de control visuales y operativos.

Así, cada orden avanza “según llega”, evitando saltos y garantizando que se cumple la lógica establecida por la planificación para seguir la demanda de sus clientes. Este proceso asegura que se mantenga un flujo continuo de trabajo con una gestión eficiente de los recursos.

El resultado: eliminación de paradas por falta de materiales, mejor coordinación entre planificación y producción, mayor trazabilidad de cada lote, y cumplimiento de las necesidades de los clientes.

Este ejemplo demuestra que el Sistema de Planificación Pull no es solo para grandes fabricantes: cualquier empresa puede ganar en control, flexibilidad y eficiencia utilizándolo.

Beneficios del Sistema de Planificación Pull

Las ventajas, como se ha podido ver, son múltiples y afectan tanto a la gestión operativa como a los resultados económicos y estratégicos de la empresa. Entre los principales beneficios destacan:

- Cumplimiento del plan de entregas: La optimización de los flujos de producción elimina tiempos muertos y esperas innecesarias, mejorando la capacidad de respuesta ante los clientes (‘se cumple lo que se promete’)

- Reducción de inventarios: Al producir únicamente lo necesario, se eliminan acumulaciones innecesarias de stock, lo que minimiza costes de almacenamiento y mejora la rotación de inventario

- Mayor flexibilidad: La empresa se adapta más rápidamente a los cambios en la demanda del mercado, sin sufrir grandes pérdidas por sobreproducción o falta de productos clave

- Mejora de la calidad: Al reducir el tamaño de los lotes y sincronizar la producción con la demanda real, se detectan y corrigen defectos con mayor rapidez, lo que contribuye a elevar el estándar de calidad de los productos entregados al cliente

- Aumento de la eficiencia operativa: Se reducen desperdicios de materiales, tiempos improductivos y se optimizan los recursos humanos y tecnológicos disponibles en la empresa.

Reflexión final

Después de leer todo lo anterior, quizás aún te sigas preguntando: ¿tiene sentido seguir planificando como hasta ahora? Si los síntomas explicados a lo largo de este artículo son similares a los tuyos (altos inventarios, urgencias constantes, falta de sincronización entre áreas…), tal vez ha llegado el momento de plantearse un cambio de verdad.

Hay que tener en cuenta, sin embargo, que el Sistema de Planificación Pull no es solo una alternativa operativa: es una forma distinta de ver el negocio, de comprometerse con los clientes (‘cumplo lo que prometo’) y de organizar los recursos internos (‘solo prometo lo que puedo cumplir’). Dar el paso requiere valentía, esfuerzo, sistemática y método, pero los beneficios —más estabilidad, menos desperdicio, mejor servicio— justifican el esfuerzo.

Si este artículo te ha hecho reflexionar sobre la manera en que hoy planifica tu empresa, el siguiente paso está claro: cambiar el modelo. Si en tu organización estáis planteando evolucionar en esta dirección, ASENTA puede acompañaros en el proceso de transformación para conseguir resultados tangibles y duraderos.

Descargar artículo "Cómo implantar y medir la eficacia de un Sistema de Planificación Pull".

El Sistema de Planificación Pull emerge como una alternativa robusta y sostenible que, lejos de ser solo una herramienta operativa, ofrece una oportunidad única para revisar y rediseñar la lógica de todo el sistema de producción, junto al value stream mapping, eliminando desperdicio y adaptando los recursos a las verdaderas necesidades del mercado.