El síndrome de la montaña rusa

Publicado el 10 diciembre, 2020

Cuando no puedes predecir lo que vas a producir mañana

“Me encantan que los planes salgan bien” es una famosa frase pronunciada por un personaje de una de las series televisivas de más audiencia de los años 70 y 80 del siglo pasado. Pues sí, a todos nos pasa eso, sin embargo, hay muchos directivos de empresas que cuando se refieren a la forma de trabajar (producir productos de calidad para entregar a clientes) en su empresa lo que transmiten es una sensación de cierta desesperación al ser incapaces de conseguir que aquello que planifican en sus líneas de producción se cumpla con un alto índice de fiabilidad.

Cuando se indaga un poco más, intentando recoger evidencias que permitan hacerse una idea un poco más clara de la situación, empiezas a escuchar frases como “los problemas nos comen”, “estamos todo el día solucionando incidencias”, “las máquinas no funcionan bien porque son muy antiguas”, “los operarios no hacen el trabajo con la calidad que esperamos”, “nuestros mandos son incapaces de controlarlo todo”, “no damos abasto a solucionar todo lo que nos pasa”, y otras similares. En definitiva, el ya tristemente conocido “síndrome del apagafuegos”, en el que en vez de desempeñar la función por la que se nos paga, nos pasamos el día haciendo de bomberos.

Esta es una sensación que genera un alto índice de frustración, ya que por una parte, cuando acaba la jornada y se echa la vista atrás solamente se ha podido ejecutar un porcentaje muy bajo de las actividades planificadas y por otro, al dirigirse cada mañana al trabajo diario surge siempre la pregunta “¿qué me voy a encontrar cuando llegue a la planta?”.

A pesar de esta situación, las empresas que aplican la estrategia “Lean”, originalmente diseñada y utilizada por Toyota desde hace décadas (con el nombre de Toyota Production System), transforman sus centros productivos convirtiéndolos en altamente eficientes, y llegando por lo tanto a niveles de excelencia operacional elevados, ya que son capaces, entre otras cosas, de:

- Adaptarse a las necesidades cambiantes de los clientes de forma flexible (producir y entregar los productos que necesitan) y adaptable (aumentar o disminuir la cantidad producida sin problemas de calidad ni productividad) y sin incrementos de los costes.

- Planificar de forma mucho más eficiente, y lo que es más importante, ser capaces de cumplir los planes de producción con un alto índice de fiabilidad.

De hecho, una de las frases clave que definen una de las herramientas que se utilizan en Lean para conseguir una planificación eficiente (el famoso “PULL”) es “cumplo lo que prometo porque solo prometo lo que puedo cumplir”. Imposible llegar a hacer de esta frase una realidad si cuando nos dirigimos cada mañana a la fábrica pensamos ¿qué me voy a encontrar cuando llegue?, y al llegar, constatar que no se ha producido lo que se había planificado, hay máquinas que están paradas por incidencias imprevistas, o incluso que hay gran cantidad de productos defectuosos (o incluso “dudosos”) que hay que reprocesar, por supuesto sin tener personal asignado a priori para ello. En definitiva… que ¡la planta está “montada en la montaña rusa”!

"Cumplo lo que prometo porque solo prometo lo que puedo cumplir"

Podríamos hablar de variabilidad del proceso, podríamos hablar de modos de fallo y sus efectos, podríamos hablar de falta de autocontrol, podríamos hablar de falta de mantenimiento planificado, podríamos hablar… pero al final todo se reduce a que estamos montados en la “montaña rusa”.

Porque al final, ¿qué pasa cuando uno se monta en una montaña rusa en un parque de atracciones como Disneyland Paris o Port Aventura? Lo primero de todo es que ya no se tiene control sobre lo que va a pasar, es decir, uno se monta en esos coches pequeños con capacidad para unas pocas personas, y desde el momento en el que empieza a rodar por el carril, en lugar de controlar la situación, lo que se va a experimentar es una sensación de descontrol máxima, en la que no puedes hacer nada para evitar lo que va a pasar.

¿Y qué es lo que pasa? Pues que cuando el coche va subiendo y subiendo y llega a la primera cima, sabemos que lo que va a pasar es que vamos a bajar a toda velocidad hasta un punto muy bajo, pero igualmente cuando estamos en ese punto bajo, el coche sube a toda velocidad a una cima que puede incluso ser más alta que la anterior. Y eso no es todo… porque en estas montañas rusas también hay bucles imposibles, con dobles y triples giros que pueden llegar a ser horizontales, ¡por no hablar de cuando te ponen boca abajo a velocidades endiabladas!

¿Y qué es lo que pasa? Pues que cuando el coche va subiendo y subiendo y llega a la primera cima, sabemos que lo que va a pasar es que vamos a bajar a toda velocidad hasta un punto muy bajo, pero igualmente cuando estamos en ese punto bajo, el coche sube a toda velocidad a una cima que puede incluso ser más alta que la anterior. Y eso no es todo… porque en estas montañas rusas también hay bucles imposibles, con dobles y triples giros que pueden llegar a ser horizontales, ¡por no hablar de cuando te ponen boca abajo a velocidades endiabladas!En definitiva, que no tenemos el control sobre nada de lo que pasa, y solo lo volvemos a recuperar… ¡cuando nos bajamos de la montaña rusa!

Haciendo la analogía sobre lo que pasa en los procesos de producción que nunca consiguen cumplir lo que se planifica, podríamos decir que no son las personas las que los controlan (las máquinas producen “lo que quieren” o “lo que buenamente pueden”), sino que son los procesos los que controlan a las personas, que lo único que hacen es correr como pollos sin cabeza todos los días intentándolo una y otra vez, y ciertamente consiguiendo que algunos días (los menos) sean realmente buenos, pero dándose de bruces una y otra vez con la cruda realidad de resultados por debajo de las expectativas, días entre malos y muy malos, frustración elevada y la mayoría de las veces clientes que no confían en nosotros y están insatisfechos.

No son las personas las que los controlan los procesos (las máquinas producen “lo que quieren” o “lo que buenamente pueden”), sino que son los procesos los que controlan a las personas”.

No son las personas las que los controlan los procesos (las máquinas producen “lo que quieren” o “lo que buenamente pueden”), sino que son los procesos los que controlan a las personas”.Frente a esta situación, la gran pregunta sería… ¿cómo podemos solucionar esta situación?, es decir, ¿cómo podemos conseguir dejar de estar apagando fuegos la mayor parte del tiempo?, y mucho más importante, una vez conseguido un mínimo control de los procesos ¿cómo conseguir que los resultados se mantengan e incluso mejoren de una forma sostenida? Porque una vez que estemos fuera de la “montaña rusa”, ¡no deberíamos volver a montarnos bajo ningún concepto!.

La respuesta a estas preguntas está de nuevo en entender muy bien lo que está “detrás” de la Estrategia Lean (sí, otra vez volvemos al TPS y sus principios fundamentales) y lo que es verdaderamente importante para Toyota para que lleve funcionando con tanto éxito desde mediados del siglo pasado (y lo que le queda…). Es decir, veamos cuáles son las bases del “Thinking” y olvidémonos por un momento del “Tooling” (muy “sexy” y que tanto nos gusta a los occidentales).

Cuando tienes la oportunidad de visitar alguna de las plantas Toyota y preguntas a uno de sus directivos ¿cuál es la clave del éxito de Toyota?, te contesta con una respuesta de lo más simple, “ESTANDARIZACIÓN”. ¡Ahí queda eso! Claro que si te quedas en esta palabra, y comparas con el carácter latino, improvisador, nada disciplinado y que huye de todo lo que sea sistemático, podrías sacar la conclusión de que no tenemos remedio, porque la cultura del pueblo japonés juega a su favor.

Pero claro, sí que hay empresas occidentales que, sin hacer un “copia-pega” consiguen aplicar ciertas normas básicas tremendamente exitosas que consiguen que las personas de sus organizaciones comiencen a trabajar con estándares y a aplicarlos “de forma milagrosa”. Sigamos indagando sobre el tema…

Porque ¿cuál es uno de los significados básicos de la “estandarización”? El primero es “tener y cumplir estándares”, y si seguimos el hilo, ¿cuál sería el estándar básico de cualquier proceso de producción? Trabajar a tiempo de ciclo estándar, con tiempos de cambio reducidos y estables, con máquinas fiables, con el material justo y necesario, con operarios bien formados (competentes) y tareas de alto valor añadido. ¿Y si perdemos el estándar? Es decir, si tenemos alguna incidencia que impide trabajar de esta manera. La respuesta parece obvia, volver lo antes posible al estándar, mediante una medida de contención que nos permita seguir trabajando.

Y aquí nos quedaríamos los occidentales si no hubiésemos aprendido algo muy importante, consustancial a la cultura que se refleja en la Estrategia Lean. ¿Y qué es eso tan importante? Que si nos quedásemos ahí, simplemente en la contención (“salir del paso”), el problema volvería a aparecer. Por lo tanto, hay que CORREGIR el problema, y para ello, hay que aplicar un REMEDIO CORRECTOR, y para ello, hay que conocer la CAUSA RAÍZ del problema, y para ello… sí, HAY QUE ANALIZAR el problema mediante una herramienta simple en concepción, muy infravalorada en el mundo occidental, pero enormemente importante, llamada los 5 PORQUÉS.

Y para hacer un buen 5 porqués, hay que seguir una serie de normas básicas, entre las cuales están dos que a mi modo de ver son fundamentales y que tendemos a pasar por alto. La primera, IR AL SITIO REAL DONDE HA OCURRIDO EL PROBLEMA (lo que ellos llaman GEMBA en Japón), y la segunda, analizar EN EQUIPO las EVIDENCIAS recogidas en el sitio real siguiendo un paso a paso que vaya focalizando cada vez más y respetando la secuencia temporal de los acontecimientos que llevaron a generar el problema (el Síntoma).

Claro que ahora muchos estarán pensando cómo se puede llegar a hacer esto cuando cada día se tienen múltiples problemas (incidencias) de causa desconocida que hacen que estemos en la montaña rusa, cuántos recursos hacen falta y cuánto tiempo hay que invertir cada día para analizar y llegar a corregir estas incidencias aplicando las acciones necesarias para todas ellas. Pues aquí viene otro de los “secretos” que hacen que las cosas empiecen a mejorar poco a poco en los procesos de producción. NO HAY QUE COGER TODOS LOS PROBLEMAS TODOS LOS DÍAS, basta con coger UNO cada día, pero a este, eso sí, aplicarle toda nuestra capacidad de análisis para asegurar que lo “matamos” y que nunca más volverá a molestarnos.

Claro que ahora muchos estarán pensando cómo se puede llegar a hacer esto cuando cada día se tienen múltiples problemas (incidencias) de causa desconocida que hacen que estemos en la montaña rusa, cuántos recursos hacen falta y cuánto tiempo hay que invertir cada día para analizar y llegar a corregir estas incidencias aplicando las acciones necesarias para todas ellas. Pues aquí viene otro de los “secretos” que hacen que las cosas empiecen a mejorar poco a poco en los procesos de producción. NO HAY QUE COGER TODOS LOS PROBLEMAS TODOS LOS DÍAS, basta con coger UNO cada día, pero a este, eso sí, aplicarle toda nuestra capacidad de análisis para asegurar que lo “matamos” y que nunca más volverá a molestarnos.Reflexionemos un poco… porque si cogemos un problema cada día y lo solucionamos de raíz, entonces en un año, y solamente realizando esta dinámica en días laborables, analizaríamos 220 problemas aproximadamente, y si de estos, llegamos a causa raíz REAL en la mitad, estaríamos llegando en 110 ocasiones al origen del problema, y si de estas ejecutamos acciones EFECTIVAS en la mitad, estaríamos eliminando DE RAÍZ 55 incidencias en cada proceso. ¿Cómo suena esto? Espero que bien, y tengamos en cuenta que solamente he contado el 25% de los problemas solucionados de los que se abordarían diariamente por el equipo de análisis, en mi experiencia práctica suelen ser muchos más.

Esto daría como resultado hacer que los valores más bajos de los resultados de los procesos se eliminasen, subiendo a la media y haciendo que la Efectividad del Proceso subiese, teniendo como resultado más tiempo efectivo de producción, más control sobre el proceso y, por lo tanto, más productos producidos y entregados al cliente. Nos acercaríamos un poco más al “cumplo lo que prometo…”.

Claro que el segundo significado de “estandarización” (nos habíamos quedado con el primero) es “mejorar estándares”, y si lo vemos desde el punto de vista de los procesos de producción, y siempre teniendo en cuenta que “cumplir estándares” es que se den las condiciones estándar del proceso, y volver a ellas rápidamente cuando se pierden, este segundo significado tendría que ver con “mejorar las condiciones estándar del proceso”. Y ¿cómo se puede afrontar este segundo paso?.

A estos problemas crónicos no se les puede atacar con las mismas armas ni con la misma frecuencia con la que se pueden analizar incidencias o problemas agudos.

A estos problemas crónicos no se les puede atacar con las mismas armas ni con la misma frecuencia con la que se pueden analizar incidencias o problemas agudos.Para ello tengamos en cuenta que en este “primer ciclo” de la estandarización hemos atacado incidencias de forma sistemática, y que el significado de la palabra incidencia es “aquella anomalía o problema que afecta al correcto funcionamiento de un sistema”, o también “aquella que tiene un inicio y un fin claramente definidos y es de corta duración”, en definitiva estaríamos hablando de problemas AGUDOS. Pero no solamente tenemos incidencias de corta duración en los procesos productivos, también hay problemas que “continúan durante un período de tiempo prolongado, generalmente duran mucho tiempo y no desaparecen de forma rápida o fácil”, es decir, son problemas CRÓNICOS.

Y a estos problemas crónicos no se les puede atacar con las mismas armas ni con la misma frecuencia con la que se pueden analizar incidencias o problemas agudos. De hecho, así como se puede analizar un problema agudo cada día llegando a definir su causa raíz, remedio corrector y plan de acción asociado, cuando nos enfrentamos a problemas crónicos necesitamos más tiempo de análisis y de trabajo en equipo para llegar a tener resultados tangibles y duraderos. ¿Cuánto tiempo? Aquí depende del problema, de su dificultad, del tiempo que llevamos conviviendo con él, del conocimiento interno del mismo que tengamos en la compañía… podría ser entre tres y seis meses, siempre hablando en términos genéricos y dependiendo de cada caso.

Un Equipo de Mejora de un proceso determinado debería invertir un tiempo cada semana en recoger evidencias, establecer causas probables y establecer remedios y acciones para mejorar uno a uno los problemas crónicos que afectan al proceso, de forma que no solamente se reducen los valores más bajos de los resultados, sino que se sube la media a través del análisis y mejora de los problemas crónicos del mismo.

Para poder trabajar con un mínimo de coherencia y sistemática y dedicar los recursos (limitados y escasos) de la organización a analizar y solucionar los problemas agudos y crónicos necesarios para ir saliendo poco a poco de la “montaña rusa” y comenzar a controlar los procesos, resulta bastante claro que hay que elegirlos muy bien, de manera que empecemos por los que tienen más impacto en los resultados, después en los más sencillos de resolver y por fin en los que necesitan menos recursos para aplicar sus acciones.

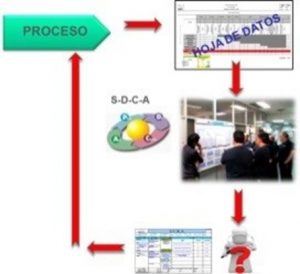

Para PRIORIZAR (que al fin y al cabo estamos hablando de esto), es esencial tener datos claros, y para disponer de ellos hay que diseñar HOJAS DE DATOS fáciles de rellenar y utilizar por los operarios, y en ellas reflejar todos los datos de problemas que ocurren en el proceso de producción a tiempo real, y recogiendo el máximo de evidencias físicas y/o documentales, claves para el análisis posterior. No solamente eso, sino que hay que establecer INDICADORES que reflejen los resultados del proceso frente a los Objetivos marcados, y además utilizar Diagramas de PARETO para visualizar, mediante comparación de periodos de tiempo consecutivos, si los problemas se mantienen al mismo nivel y con valores parecidos en el tiempo (crónicos) o aparecen y desaparecen (agudos), lo que es fundamental para tratarlos como incidencias o como crónicos y así abordar su análisis y solución.

Todo esto se articula en dos ciclos complementarios a recorrer por cada Equipo de Mejora en cada proceso productivo, el llamado ciclo SDCA (“S” de estandarizar, “D” de hacer, “C” de comprobar y “A” de ajustar), con el objetivo de volver al estándar lo más rápido posible cuando se pierde, y que habitualmente se recorre con frecuencia turno o día (una incidencia analizada al turno o una incidencia analizada al día), y el llamado ciclo PDCA (“P” de planificar la mejora), con el objetivo de mejorar la situación de output del proceso, y que se suele recorrer con frecuencia semanal o mensual (una reunión de Equipo a la semana o al mes para elegir y analizar problemas crónicos de una manera sistemática).

Todo esto se articula en dos ciclos complementarios a recorrer por cada Equipo de Mejora en cada proceso productivo, el llamado ciclo SDCA (“S” de estandarizar, “D” de hacer, “C” de comprobar y “A” de ajustar), con el objetivo de volver al estándar lo más rápido posible cuando se pierde, y que habitualmente se recorre con frecuencia turno o día (una incidencia analizada al turno o una incidencia analizada al día), y el llamado ciclo PDCA (“P” de planificar la mejora), con el objetivo de mejorar la situación de output del proceso, y que se suele recorrer con frecuencia semanal o mensual (una reunión de Equipo a la semana o al mes para elegir y analizar problemas crónicos de una manera sistemática).

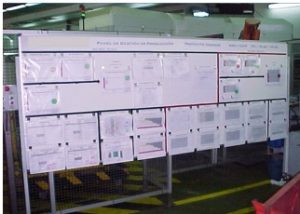

La sucesión de estos ciclos SDCA-PDCA recibe el nombre de Ciclos Kaizen de Mejora, Dinámica Kaizen de Mejora Continua o simplemente, Dinámica de Gestión Diaria, y la forma más evidente de poner de manifiesto su existencia y utilización suele ser mediante una zona de Paneles (“Zona de Gestión Kaizen”) con gráficos de evolución diarios, semanales y mensuales, Diagramas de Pareto, Hojas de Datos, etc., en la que se reúne el Equipo de Mejora para hacer la llamada “reunión diaria” (si la frecuencia es diaria) y en la que se expone el último estado de análisis del problema crónico para llevarlo a la Sala de Reuniones Operativas Semanales (si la frecuencia es semanal).

Aplicando ambos ciclos (habitualmente diario y operativo semanal) se puede conseguir tener una menor variabilidad de proceso, ya que se reducen drásticamente las incidencias y se mejoran de forma sustancial los problemas crónicos, haciendo que se salga de forma efectiva del fenómeno de la “montaña rusa” en períodos que van de los seis meses al año, y siempre en función del estado de situación inicial y de los recursos que pongamos disponibles para las personas que constituyan de forma estable el Equipo de Mejora de ese proceso.

Aplicando ambos ciclos (habitualmente diario y operativo semanal) se puede conseguir tener una menor variabilidad de proceso, ya que se reducen drásticamente las incidencias y se mejoran de forma sustancial los problemas crónicos, haciendo que se salga de forma efectiva del fenómeno de la “montaña rusa” en períodos que van de los seis meses al año, y siempre en función del estado de situación inicial y de los recursos que pongamos disponibles para las personas que constituyan de forma estable el Equipo de Mejora de ese proceso.¿Es suficiente aplicar la Dinámica Kaizen para tener procesos estables en los que podamos cumplir lo que prometemos con un alto índice de fiabilidad? De forma clara, la respuesta es NO, es necesario seguir el duro (pero necesario) camino de transformación que a través de la Estrategia Lean nos lleve a la Excelencia en la Gestión.

Pero de la misma forma hay que tener claro que sin aplicar esta dinámica de ciclos Kaizen de Mejora en los procesos es IMPOSIBLE que las herramientas (el “Tooling”) que tiene Lean funcionen en su máxima expresión, haciendo que los resultados no solamente sean fiables, sino duraderos… y para ello no hay que olvidar una de esas frases que adquieren todo el sentido en este entorno “los métodos lo hacen posible, pero son las PERSONAS las que lo consiguen”.

¿Te animas a empezar?. ¿A qué estás esperando?. Suerte en tu viaje hacia la Excelencia…

Descargar artículo "El síndrome de la montaña rusa".

Artículo de Angel Albizu, Consultor Líder de ASENTA, en el que nos revela cómo podemos conseguir dejar de estar apagando fuegos la mayor parte del tiempo y, una vez conseguido un mínimo control de los procesos, cómo conseguir que los resultados se mantengan e incluso mejoren de una forma sostenida en el tiempo.