La fiabilidad de las máquinas y su relación con el mantenimiento predictivo

Publicado el 11 diciembre, 2023

La fiabilidad de las máquinas es un aspecto crítico en cualquier empresa cuyo core business sea producir y entregar a los clientes sus productos, haciendo realidad la frase “cumplo lo que prometo porque solo prometo lo que puedo cumplir”, clave en la Estrategia Lean y su Sistema de Planificación PULL.

Una pérdida prolongada de función o una anomalía imprevista en una máquina puede tener consecuencias graves, como retrasos en la producción, falta de entregas acordadas con los clientes, además de costes importantes de intervención de los técnicos de Mantenimiento y de piezas de repuesto. Por todo ello, es importante adoptar un enfoque proactivo para garantizar la fiabilidad de las máquinas productivas.

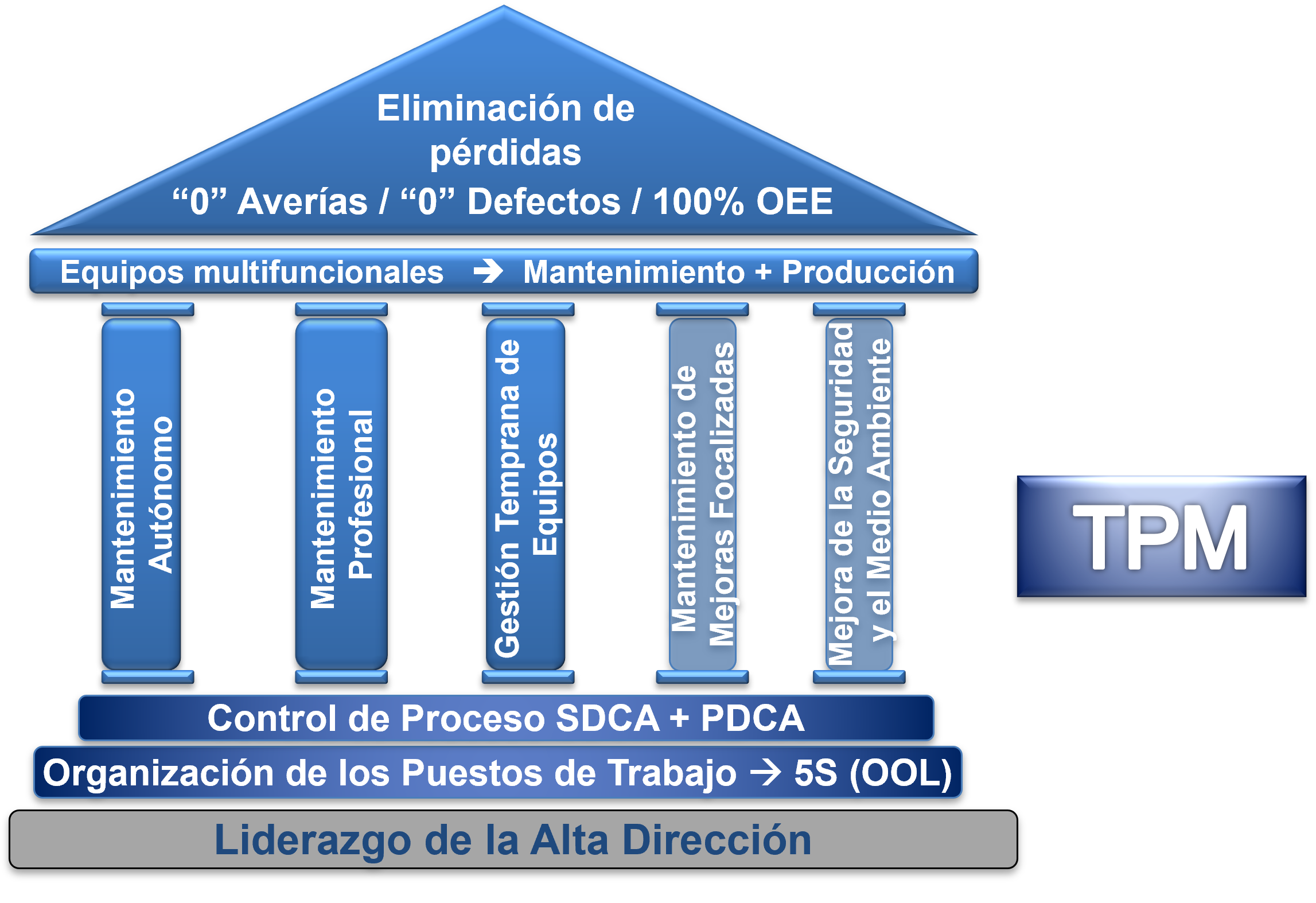

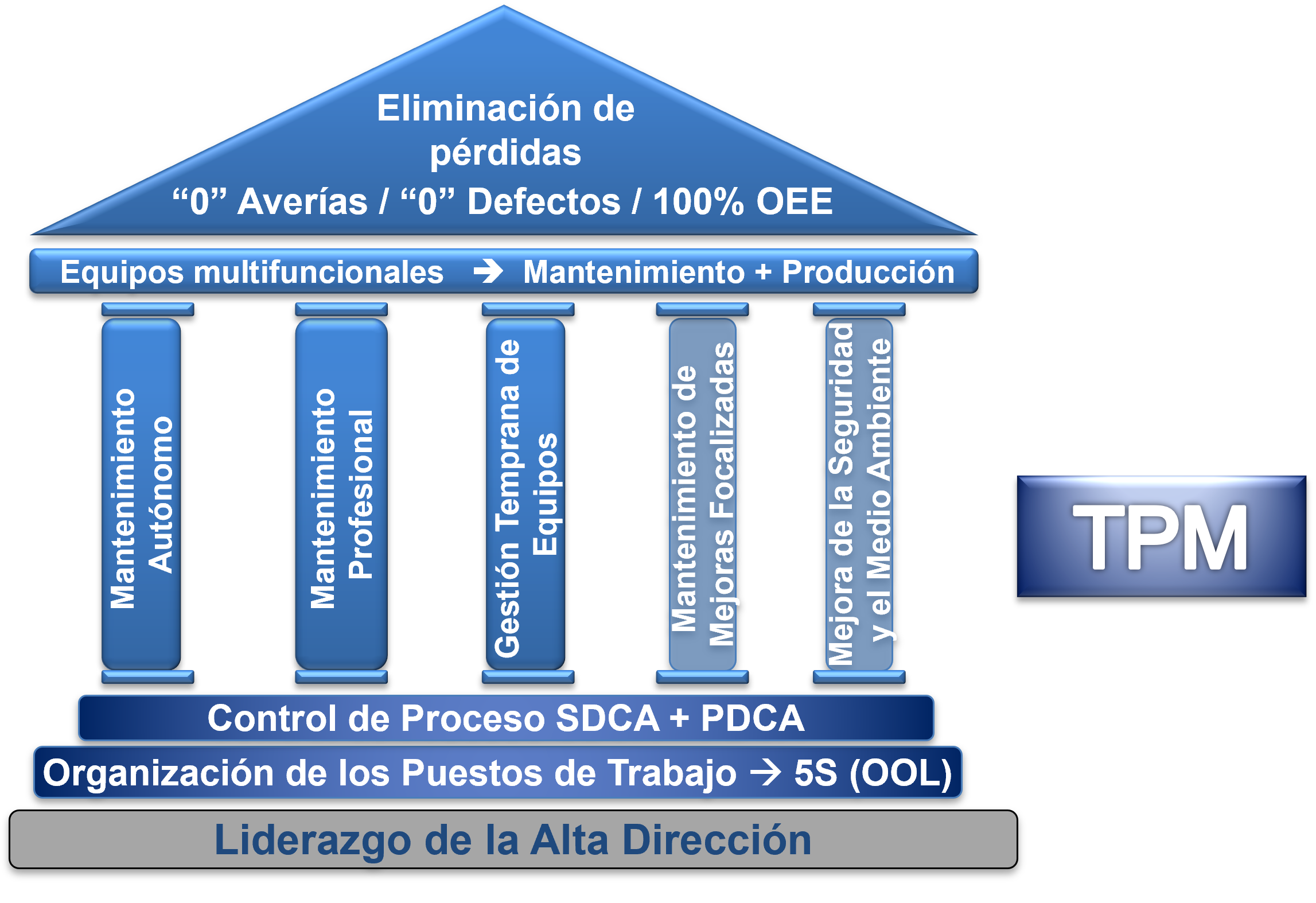

El Mantenimiento Productivo Total (TPM, por sus siglas en inglés) es un modelo de gestión del mantenimiento, cuyo origen está en Japón, que se centra en la mejora continua de la fiabilidad de las máquinas, a través de la reducción de sus pérdidas de función. La definición de “pérdida de función”, asociada a una máquina productiva, es “perder la capacidad de producir piezas buenas a tiempo de ciclo estándar”.

TPM se basa en la idea de que todas las personas de una empresa tienen un papel que desempeñar en el mantenimiento de las máquinas. En lugar de depender únicamente del personal de mantenimiento, TPM necesita la implicación de todos los empleados en la identificación y resolución de problemas de las máquinas.

TPM, como modelo, tiene una serie de pilares con una relación clara con la idea del mantenimiento predictivo:

En resumen, el Mantenimiento Productivo Total (TPM) es un modelo de gestión del mantenimiento que se enfoca en la reducción de pérdidas de las máquinas para maximizar la Efectividad Global (OEE) de los equipos productivos a través de una amplia participación de las personas de la empresa en la ejecución de diversas actividades contenidas en los pilares que sustentan el modelo. TPM, como se acaba de mencionar, se relaciona con el mantenimiento predictivo, que utiliza tecnología avanzada para predecir cuándo se necesitarán operaciones de mantenimiento para evitar pérdidas de función y fallos imprevistos. Es, por lo tanto, un buen complemento para asegurar la máxima fiabilidad de las máquinas.

En resumen, el Mantenimiento Productivo Total (TPM) es un modelo de gestión del mantenimiento que se enfoca en la reducción de pérdidas de las máquinas para maximizar la Efectividad Global (OEE) de los equipos productivos a través de una amplia participación de las personas de la empresa en la ejecución de diversas actividades contenidas en los pilares que sustentan el modelo. TPM, como se acaba de mencionar, se relaciona con el mantenimiento predictivo, que utiliza tecnología avanzada para predecir cuándo se necesitarán operaciones de mantenimiento para evitar pérdidas de función y fallos imprevistos. Es, por lo tanto, un buen complemento para asegurar la máxima fiabilidad de las máquinas.

Como se acaba de ver, dentro de TPM están el mantenimiento preventivo y el mantenimiento predictivo. La cuestión que nos podemos preguntar es: ¿son lo mismo?

Para ello deberíamos primero saber que el mantenimiento preventivo presenta dos tipos de enfoques diferentes: el primero consiste en realizar cambios de elemento basándose en el tiempo que lleva funcionando en la máquina, y el segundo en verificar el estado del elemento y decidir si se debe cambiar en el momento de la revisión o puede “aguantar” más tiempo funcionando en la máquina sin poner en peligro su fiabilidad y, por lo tanto, la estabilidad del proceso productivo (procesos estables conducen a resultados duraderos).

Al primer enfoque se le llama mantenimiento preventivo basado en el tiempo (“time based maintenance” o TBM) y al segundo, mantenimiento preventivo basado en condiciones (“condition based maintenance” o CBM). Y aquí es donde nos debemos preguntar si es lo mismo el mantenimiento predictivo y el mantenimiento preventivo basado en condiciones.

En muchas de las empresas que conocemos hay una gran confusión acerca de esta pregunta, y nos encontramos, en no pocas ocasiones, que se nos dice que se está aplicando mantenimiento predictivo cuando en realidad lo que se está haciendo (o al menos intentando) es ejecutar CBM.

Es totalmente cierto que ambos buscan prevenir pérdidas de función y/o fallos imprevistos que puedan reducir la vida útil de las máquinas con el propósito de extenderla, pero no es menos cierto que hay diferencias entre los dos. Las principales son:

Además, al depender de la toma de decisiones basadas en la revisión del estado del elemento o componente de la máquina, CBM parte de una

condición básica, que no es consustancial con el mantenimiento predictivo, y es que diferentes personas frente al mismo estado del elemento o componente tomen la misma decisión acerca de sustituir o no el elemento o componente.

Por ello es necesario que los técnicos de mantenimiento tengan un nivel de competencias muy similar, lo que no siempre es posible a corto

plazo, y, desde luego, solo se puede conseguir con un plan serio y sistemático de desarrollo de competencias.

En consecuencia, aunque tanto el mantenimiento predictivo como el CBM tengan como objetivo prevenir daños y extender la vida útil de las máquinas, difieren en los procesos utilizados y el alcance de la estrategia, lo que se puede ver en el siguiente gráfico.

Efectivamente, esta es la gran pregunta que algunos ni siquiera se hacen por confundir, como hemos dicho antes, el predictivo con el CBM, y otros contestan, pero sin elegir ni el momento, ni los recursos, ni el enfoque adecuado.

Para contestarla, debemos volver al origen (“back to basics”, como nos enseñan nuestros maestros japoneses), y comprender que el mantenimiento predictivo sirve y se utiliza para maximizar la fiabilidad de las máquinas críticas, una vez mejorada a través de los pilares básicos del modelo TPM, siguiendo el sencillo principio, pero tan difícil de ver en aplicación práctica en tantas empresas, de que “no todas las máquinas son iguales”.

¿Y cómo puede llegar a conseguir esto el predictivo? Partiendo de un hecho evidente, y que todos podemos observar en la operación diaria de nuestras empresas, las máquinas emiten ciertas señales de advertencia antes de perder su función (que, por cierto, es producir piezas buenas a tiempo de ciclo estándar).

Estas señales incluyen vibraciones, ruidos extraños o cambios en la temperatura. Al monitorizarlas y ser capaz de interpretarlas, a través de diversos tipos de análisis, los técnicos pueden predecir el momento en el que se va a necesitar realizar operaciones de mantenimiento, tomando medidas antes del fallo “teóricamente imprevisto”.

Pero… ¡cuidado!, paso a paso y de forma sistemática. Solo pasar a analizar señales de máquinas cuando se ha implantado primero mantenimiento preventivo basado en tiempo o TBM e inmediatamente después mantenimiento preventivo basado en condiciones o CBM.

Por no mencionar que esta “evolución” solo se puede dar si antes hemos trabajado de forma seria, consistente y sistemática el mantenimiento de averías (el tantas veces mal llamado “correctivo”), el correctivo planificado (el auténtico y genuino Y entonces… ¿cuándo pasar a hacer mantenimiento predictivo? mantenimiento correctivo, pero planificado) y el de mejoras. Es decir, cuando se han trabajado los procesos clave de mantenimiento, tal y como los define el modelo TPM.

¿Y qué técnicas de análisis de datos son las más habituales dentro del mantenimiento predictivo? Algunas de las más comunes son:

Una vez que estamos preparados para implantarlo, debemos tener en cuenta algunas características del mantenimiento predictivo:

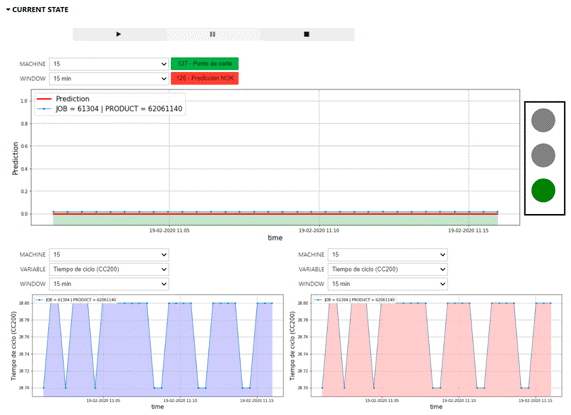

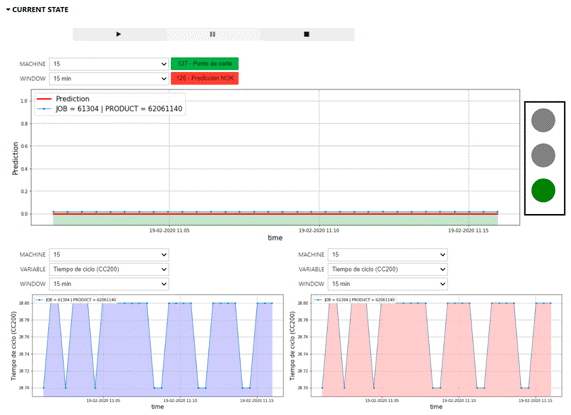

El aprendizaje automático, también conocido como Machine Learning, es una rama de la Inteligencia Artificial (IA) que, a través de algoritmos, da a las máquinas la capacidad de identificar patrones en datos y elaborar predicciones (análisis predictivo) y que “aprendan”, sin ser expresamente programadas para ello.

Dicho así, o “ahí queda eso”, puede parecer altamente atractivo, ya que combina dos términos de rabiosa actualidad: el predictivo, y la IA. Pero ¿qué relación hay realmente entre ambos? Y, sobre todo, ¿es recomendable aplicar Machine Learning si se va hacia una aplicación de predictivo, y siempre, recordemos, dentro del modelo TPM?

La realidad es que se puede llegar a aplicar Machine Learning como parte del mantenimiento predictivo para predecir problemas en las máquinas, utilizando:

Para sacarle el mayor partido a la utilización de Machine Learning dentro del enfoque correcto de mantenimiento predictivo, sin embargo, es

imprescindible realizar una integración adecuada con los sistemas existentes en la empresa, además de la colaboración entre sus técnicos de mantenimiento y los expertos en aprendizaje automático.

Por lo tanto, la parte “positiva” es que permite mejorar la eficiencia y la precisión en las predicciones de fallos, y eso a su vez ayuda a reducir aún más los costes de mantenimiento y minimizar los tiempos de parada de máquinas críticas no planificados, redundando en una mayor estabilidad del proceso (cumplo lo que prometo… de nuevo).

¿Y la “no tan positiva”? Para sacarle el mayor partido es muy importante contar con datos altamente fiables y personal especializado en el uso de estas herramientas y técnicas para obtener resultados que sean igualmente fiables. Y, seamos claros, no todos están preparados para poner estas condiciones de base al servicio de la consecución de los objetivos deseados, al menos de forma sistemática y ordenada.

Si, a pesar de todo lo visto hasta ahora, tenemos las condiciones básicas para hacer predictivo (si no las tenemos, es mejor “centrar el tiro” y ser conscientes de donde se está) y queremos adentrarnos en el apasionante mundo del Machine Learning como parte integrante de su implantación, estos serían los pasos por dar:

Si hemos seguido el hilo hasta ahora, habremos sacado la conclusión de que, efectivamente, meterse en el maravilloso mundo del mantenimiento predictivo como parte de la búsqueda incesante de la estabilidad de los procesos a través de la fiabilidad de las máquinas, efectivamente tiene una serie de beneficios. Algunos son los siguientes:

Por todo ello, y ya concluyendo, la aplicación eficiente del mantenimiento predictivo, basada en datos y diseñada para analizar el estado de las máquinas continuamente, conduce de forma inexorable a la predicción de pérdidas de función y/o posibles averías, anticipándose a funcionamientos anómalos en períodos de días, semanas o incluso meses antes de que se produzcan, y siendo, por lo tanto, clave para conseguir mejorar de forma drástica tanto su disponibilidad como su fiabilidad.

Además, al implicar a los técnicos en el mantenimiento predictivo, se pueden identificar y resolver problemas antes de que se conviertan en “fallos imprevistos”, ya que la monitorización en tiempo real de las señales adecuadas permite predecir cuándo se necesitará realizar un mantenimiento y tomar medidas preventivas antes de que ocurran.

En definitiva, la fiabilidad de las máquinas críticas es un aspecto fundamental en cualquier empresa cuyo core business sea producir, por lo que el enfoque japonés, concretado en la aplicación del modelo TPM, y el mantenimiento predictivo, al que se llega tras su aplicación rigurosa, disciplinada y sistemática, son muy complementarios para hacerla una realidad.

Así se llega a conseguir fabricar los pedidos de cliente procesados a través de la planificación PULL con máquinas altamente fiables. Si no, puede tener como consecuencia, además de un gran aumento de costes, el riesgo de perder clientes al no ser capaz de producir lo que necesitan (“no se cumple lo que se promete”). ¿Estás preparado para afrontar este reto? ¿Quieres que te ayudemos a conseguirlo?

En ASENTA llevamos más de 30 años asesorando a empresas con procesos productivos muy exigentes y podemos decir con orgullo que en la mayoría de las ocasiones los resultados conseguidos son espectaculares, haciendo realidad nuestro lema ‘Transformación con Resultados’.

Descargar artículo: La fiabilidad de las máquinas y su relación con el mantenimiento predictivo

Una pérdida prolongada de función o una anomalía imprevista en una máquina puede tener consecuencias graves, como retrasos en la producción, falta de entregas acordadas con los clientes, además de costes importantes de intervención de los técnicos de Mantenimiento y de piezas de repuesto. Por todo ello, es importante adoptar un enfoque proactivo para garantizar la fiabilidad de las máquinas productivas.

El enfoque japonés: Total Productive Maintenance (TPM)

El Mantenimiento Productivo Total (TPM, por sus siglas en inglés) es un modelo de gestión del mantenimiento, cuyo origen está en Japón, que se centra en la mejora continua de la fiabilidad de las máquinas, a través de la reducción de sus pérdidas de función. La definición de “pérdida de función”, asociada a una máquina productiva, es “perder la capacidad de producir piezas buenas a tiempo de ciclo estándar”.

TPM se basa en la idea de que todas las personas de una empresa tienen un papel que desempeñar en el mantenimiento de las máquinas. En lugar de depender únicamente del personal de mantenimiento, TPM necesita la implicación de todos los empleados en la identificación y resolución de problemas de las máquinas.

TPM, como modelo, tiene una serie de pilares con una relación clara con la idea del mantenimiento predictivo:

- Mantenimiento Autónomo (Jishu Hozen):

El foco es implicar a las personas de producción en el mantenimiento de sus máquinas. El mantenimiento predictivo utiliza tecnología avanzada para monitorizar el estado de las máquinas y predecir cuándo se necesitará el mantenimiento. - Mantenimiento Profesional (Keikaku Hozen):

Se enfoca tanto en la reacción (Mantenimiento de Averías) como en la proacción (Mantenimiento Planificado) de los técnicos de Mantenimiento. El mantenimiento predictivo utiliza tecnología avanzada para predecir cuándo se necesitará el mantenimiento y evitar fallos. - Gestión Temprana de Equipos (Souki Chiimu Kanri):

Tiene como objetivo conseguir arranques eficientes (conocidos como “ramp up”) al mínimo coste y máximo OEE (Overall Equipment Effectiveness). El ciclo de vida y la definición y predicción de la mantenibilidad son aspectos importantes. - Mejoras Focalizadas (Kobetsu Kaizen):

Consiste en la mejora continua de las máquinas y, como consecuencia, en los procesos. El mantenimiento predictivo puede ayudar a identificar mejoras detectando patrones de fallos y problemas crónicos. - Mantenimiento para la Calidad (Hinshitsu Hozen):

Se trata de prevenir problemas de calidad de producto provocados por las máquinas. El mantenimiento predictivo puede prevenir problemas de calidad al detectarlos y corregirlos antes de que se conviertan en defectos en los productos.

En resumen, el Mantenimiento Productivo Total (TPM) es un modelo de gestión del mantenimiento que se enfoca en la reducción de pérdidas de las máquinas para maximizar la Efectividad Global (OEE) de los equipos productivos a través de una amplia participación de las personas de la empresa en la ejecución de diversas actividades contenidas en los pilares que sustentan el modelo. TPM, como se acaba de mencionar, se relaciona con el mantenimiento predictivo, que utiliza tecnología avanzada para predecir cuándo se necesitarán operaciones de mantenimiento para evitar pérdidas de función y fallos imprevistos. Es, por lo tanto, un buen complemento para asegurar la máxima fiabilidad de las máquinas.

En resumen, el Mantenimiento Productivo Total (TPM) es un modelo de gestión del mantenimiento que se enfoca en la reducción de pérdidas de las máquinas para maximizar la Efectividad Global (OEE) de los equipos productivos a través de una amplia participación de las personas de la empresa en la ejecución de diversas actividades contenidas en los pilares que sustentan el modelo. TPM, como se acaba de mencionar, se relaciona con el mantenimiento predictivo, que utiliza tecnología avanzada para predecir cuándo se necesitarán operaciones de mantenimiento para evitar pérdidas de función y fallos imprevistos. Es, por lo tanto, un buen complemento para asegurar la máxima fiabilidad de las máquinas.¿Es lo mismo el mantenimiento predictivo y el CBM?

Como se acaba de ver, dentro de TPM están el mantenimiento preventivo y el mantenimiento predictivo. La cuestión que nos podemos preguntar es: ¿son lo mismo?

Para ello deberíamos primero saber que el mantenimiento preventivo presenta dos tipos de enfoques diferentes: el primero consiste en realizar cambios de elemento basándose en el tiempo que lleva funcionando en la máquina, y el segundo en verificar el estado del elemento y decidir si se debe cambiar en el momento de la revisión o puede “aguantar” más tiempo funcionando en la máquina sin poner en peligro su fiabilidad y, por lo tanto, la estabilidad del proceso productivo (procesos estables conducen a resultados duraderos).

Al primer enfoque se le llama mantenimiento preventivo basado en el tiempo (“time based maintenance” o TBM) y al segundo, mantenimiento preventivo basado en condiciones (“condition based maintenance” o CBM). Y aquí es donde nos debemos preguntar si es lo mismo el mantenimiento predictivo y el mantenimiento preventivo basado en condiciones.

En muchas de las empresas que conocemos hay una gran confusión acerca de esta pregunta, y nos encontramos, en no pocas ocasiones, que se nos dice que se está aplicando mantenimiento predictivo cuando en realidad lo que se está haciendo (o al menos intentando) es ejecutar CBM.

Es totalmente cierto que ambos buscan prevenir pérdidas de función y/o fallos imprevistos que puedan reducir la vida útil de las máquinas con el propósito de extenderla, pero no es menos cierto que hay diferencias entre los dos. Las principales son:

- Enfoque temporal:

El mantenimiento predictivo se basa en la recogida continua de datos y el análisis de la información para determinar cuándo se debe programar una acción de mantenimiento. CBM se basa en datos en tiempo real sobre el estado de la máquina, y los utiliza para tomar decisiones de ejecución o no de operaciones de mantenimiento en ellas. - Automatización:

En el mantenimiento predictivo se utilizan diversas tecnologías para recoger datos y ayudar en el análisis, lo que puede implicar un mayor nivel de automatización en comparación con la monitorización en tiempo real de la condición de la máquina, que es lo que se consigue con CBM. - Alcance de la estrategia:

El mantenimiento predictivo abarca una amplia gama de tecnologías y técnicas para predecir fallos y programar acciones de mantenimiento, mientras que CBM se centra en la monitorización en tiempo real de las condiciones de las máquinas para determinar el tipo de mantenimiento y cuándo se debe realizar. - Exactitud versus rapidez:

El mantenimiento predictivo tiende a ser más exacto en la predicción de fallos, pero puede requerir un mayor esfuerzo y recursos para recoger y analizar los datos. CBM es menos exacto, pero más directo, ya que se basa en datos en tiempo real sobre el estado de las máquinas.

Además, al depender de la toma de decisiones basadas en la revisión del estado del elemento o componente de la máquina, CBM parte de una

condición básica, que no es consustancial con el mantenimiento predictivo, y es que diferentes personas frente al mismo estado del elemento o componente tomen la misma decisión acerca de sustituir o no el elemento o componente.

Por ello es necesario que los técnicos de mantenimiento tengan un nivel de competencias muy similar, lo que no siempre es posible a corto

plazo, y, desde luego, solo se puede conseguir con un plan serio y sistemático de desarrollo de competencias.

En consecuencia, aunque tanto el mantenimiento predictivo como el CBM tengan como objetivo prevenir daños y extender la vida útil de las máquinas, difieren en los procesos utilizados y el alcance de la estrategia, lo que se puede ver en el siguiente gráfico.

Y entonces… ¿Cuándo pasar a hacer mantenimiento predictivo?

Efectivamente, esta es la gran pregunta que algunos ni siquiera se hacen por confundir, como hemos dicho antes, el predictivo con el CBM, y otros contestan, pero sin elegir ni el momento, ni los recursos, ni el enfoque adecuado.

Para contestarla, debemos volver al origen (“back to basics”, como nos enseñan nuestros maestros japoneses), y comprender que el mantenimiento predictivo sirve y se utiliza para maximizar la fiabilidad de las máquinas críticas, una vez mejorada a través de los pilares básicos del modelo TPM, siguiendo el sencillo principio, pero tan difícil de ver en aplicación práctica en tantas empresas, de que “no todas las máquinas son iguales”.

¿Y cómo puede llegar a conseguir esto el predictivo? Partiendo de un hecho evidente, y que todos podemos observar en la operación diaria de nuestras empresas, las máquinas emiten ciertas señales de advertencia antes de perder su función (que, por cierto, es producir piezas buenas a tiempo de ciclo estándar).

Estas señales incluyen vibraciones, ruidos extraños o cambios en la temperatura. Al monitorizarlas y ser capaz de interpretarlas, a través de diversos tipos de análisis, los técnicos pueden predecir el momento en el que se va a necesitar realizar operaciones de mantenimiento, tomando medidas antes del fallo “teóricamente imprevisto”.

Pero… ¡cuidado!, paso a paso y de forma sistemática. Solo pasar a analizar señales de máquinas cuando se ha implantado primero mantenimiento preventivo basado en tiempo o TBM e inmediatamente después mantenimiento preventivo basado en condiciones o CBM.

Por no mencionar que esta “evolución” solo se puede dar si antes hemos trabajado de forma seria, consistente y sistemática el mantenimiento de averías (el tantas veces mal llamado “correctivo”), el correctivo planificado (el auténtico y genuino Y entonces… ¿cuándo pasar a hacer mantenimiento predictivo? mantenimiento correctivo, pero planificado) y el de mejoras. Es decir, cuando se han trabajado los procesos clave de mantenimiento, tal y como los define el modelo TPM.

¿Y qué técnicas de análisis de datos son las más habituales dentro del mantenimiento predictivo? Algunas de las más comunes son:

- Análisis de vibraciones:

Mide y analiza vibraciones y detecta posibles fallos en los rodamientos, ejes, engranajes u otras partes móviles. Puede ayudar a identificar desequilibrios, pérdidas de alineación, holguras y otros problemas mecánicos. - Análisis de lubricantes:

Consiste en analizar las propiedades físicas y químicas de los aceites lubricantes utilizados, con el objetivo de revelar la presencia de partículas metálicas, agua, contaminantes u otros indicadores de deterioro. - Análisis termográfico:

Se utiliza la termografía infrarroja para detectar anomalías en la temperatura de los elementos y/o componentes, ya que puede indicar fugas de calor, sobrecalentamiento, mal funcionamiento de componentes electrónicos, etc. - Análisis de datos históricos:

Identifica patrones, tendencias y comportamientos anómalos, ayudando a predecir posibles pérdidas de función y/o averías futuras. - Análisis de datos en tiempo real:

A través de la monitorización y análisis en tiempo real de los datos de las máquinas se llega a detectar cualquier desviación o comportamiento anómalo, permitiendo tomar medidas antes de que ocurra el fallo. - Análisis de ultrasonidos:

Para detectar fugas, deterioro o problemas de rozamiento en el interior de las máquinas mediante la detección de sonidos ultrasónicos.

Una vez que estamos preparados para implantarlo, debemos tener en cuenta algunas características del mantenimiento predictivo:

- Utiliza el análisis de datos para adelantarse a los fallos de las máquinas.

- Permite hacer que la frecuencia de mantenimiento se alargue, ejecutando únicamente lo que es imprescindible.

- Consigue una mayor prevención de daños y extensión de la vida útil de las máquinas a través de la previsión de sus fallos.

- Supervisa permanentemente el estado de las máquinas y evita que se produzcan pérdidas de función.

- Aplica técnicas de analítica avanzada para pronosticar el futuro fallo de un elemento o componente de máquina, de tal forma que pueda reemplazarse justo antes de que se produzca su fallo.

- Tiene como objetivo principal predecir fallos de acuerdo con ciertos parámetros y factores que hay que determinar en cada caso, en función del tipo de máquina.

El paradigma del predictivo utilizando Machine Learning o Industria 4.0

El aprendizaje automático, también conocido como Machine Learning, es una rama de la Inteligencia Artificial (IA) que, a través de algoritmos, da a las máquinas la capacidad de identificar patrones en datos y elaborar predicciones (análisis predictivo) y que “aprendan”, sin ser expresamente programadas para ello.

Dicho así, o “ahí queda eso”, puede parecer altamente atractivo, ya que combina dos términos de rabiosa actualidad: el predictivo, y la IA. Pero ¿qué relación hay realmente entre ambos? Y, sobre todo, ¿es recomendable aplicar Machine Learning si se va hacia una aplicación de predictivo, y siempre, recordemos, dentro del modelo TPM?

La realidad es que se puede llegar a aplicar Machine Learning como parte del mantenimiento predictivo para predecir problemas en las máquinas, utilizando:

- Análisis de datos históricos:

Para analizar grandes volúmenes de datos de las máquinas. Mediante algoritmos de aprendizaje automático se identifican patrones y tendencias en los datos que indican posibles averías futuras. - Modelos predictivos:

También con datos históricos y otros factores relevantes, se llega a predecir el tiempo de vida útil de las máquinas, la probabilidad de fallo y mejorar su rendimiento, alargando su vida útil. - Monitorización en tiempo real:

Para analizar datos en tiempo real y detectar anomalías o comportamientos inusuales, lo que permite tomar medidas de mantenimiento

preventivas de forma inmediata antes de que ocurra el fallo. - Optimización de la Estrategia de Mantenimiento:

Mediante el análisis de datos y el aprendizaje automático. Implica determinar el momento, duración y recursos óptimos para realizar el

mantenimiento planificado, minimizando el tiempo de parada y alargando la vida útil. - Detección de patrones de fallos:

Al analizar datos de fallos anteriores y otros factores igualmente relevantes, se pueden identificar características comunes que indiquen la presencia de un fallo inminente.

Para sacarle el mayor partido a la utilización de Machine Learning dentro del enfoque correcto de mantenimiento predictivo, sin embargo, es

imprescindible realizar una integración adecuada con los sistemas existentes en la empresa, además de la colaboración entre sus técnicos de mantenimiento y los expertos en aprendizaje automático.

Por lo tanto, la parte “positiva” es que permite mejorar la eficiencia y la precisión en las predicciones de fallos, y eso a su vez ayuda a reducir aún más los costes de mantenimiento y minimizar los tiempos de parada de máquinas críticas no planificados, redundando en una mayor estabilidad del proceso (cumplo lo que prometo… de nuevo).

¿Y la “no tan positiva”? Para sacarle el mayor partido es muy importante contar con datos altamente fiables y personal especializado en el uso de estas herramientas y técnicas para obtener resultados que sean igualmente fiables. Y, seamos claros, no todos están preparados para poner estas condiciones de base al servicio de la consecución de los objetivos deseados, al menos de forma sistemática y ordenada.

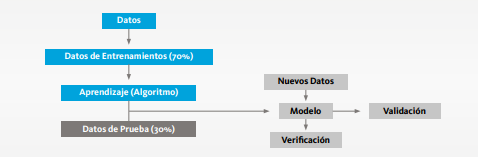

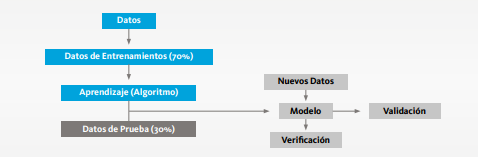

Si, a pesar de todo lo visto hasta ahora, tenemos las condiciones básicas para hacer predictivo (si no las tenemos, es mejor “centrar el tiro” y ser conscientes de donde se está) y queremos adentrarnos en el apasionante mundo del Machine Learning como parte integrante de su implantación, estos serían los pasos por dar:

- Recopilar datos:

Recoger y almacenar datos relevantes de las máquinas. Esto puede incluir sensores, registros de mantenimiento, datos de operación y cualquier otra información relevante. - Preparar los datos:

Filtrar y preparar los datos recogidos para su análisis. Esto implica eliminar datos incorrectos o inconsistentes, realizar transformaciones y normalizaciones, y asegurarse de que los datos estén en un formato adecuado para su procesado. - Seleccionar algoritmos de aprendizaje automático: Escoger los algoritmos más adecuados para el análisis de los datos. Esto puede incluir algoritmos de clasificación, regresión, agrupamiento o detección de anomalías, entre otros.

- Probar y validar el modelo:

Utilizar una parte de los datos para realizar una prueba controlada del modelo de aprendizaje automático. Ajustar el modelo y validar su

rendimiento utilizando datos de validación. - Implantar el modelo:

Utilizar el modelo validado para realizar predicciones y tomar decisiones en tiempo real acerca de la detección temprana de fallos, la optimización de la Estrategia de Mantenimiento o la mejor eficiencia en la asignación de recursos. - Realizar evaluación y mejora continua:

Evaluar regularmente el rendimiento del modelo y realizar ajustes según sea necesario. Esto puede incluir la incorporación de nuevos datos, la optimización de los parámetros del modelo o la actualización del modelo con nuevos algoritmos o técnicas de aprendizaje automático.

Y ya concluyendo… ¿mejor fiabilidad de máquinas con mantenimiento predictivo?

Si hemos seguido el hilo hasta ahora, habremos sacado la conclusión de que, efectivamente, meterse en el maravilloso mundo del mantenimiento predictivo como parte de la búsqueda incesante de la estabilidad de los procesos a través de la fiabilidad de las máquinas, efectivamente tiene una serie de beneficios. Algunos son los siguientes:

- Reducción de tiempos de parada no planificados: Ayuda a identificar problemas antes de que ocurran pérdidas de función y/o averías imprevistas, sobre todo las que pueden suponer un tiempo muy largo de parada de máquina, no planificado, reduciéndolo o eliminándolo. Así, las máquinas críticas estarán disponibles cuando se necesiten, lo que implica una mejora en su Efectividad Global (OEE).

- Mejora de la calidad del producto:

Máquinas que no funcionan correctamente pueden producir productos de baja calidad o defectuosos. El mantenimiento predictivo ayuda a garantizar que están funcionando de forma estándar y son fiables, lo que tiene como consecuencia que se mantiene la calidad esperada en la producción. - Reducción de costes:

Ayuda también a reducir los costes de mantenimiento al hacer que se realicen operaciones de mantenimiento solo cuando sea necesario. Además, como efecto colateral beneficioso, aumenta la vida útil de las máquinas. - Mejora de la Seguridad:

Máquinas que no funcionan de forma correcta representan un riesgo para la seguridad de las personas. Al garantizar que están funcionando correctamente, el mantenimiento predictivo mejora la seguridad en la planta de producción, reduciendo las condiciones inseguras, a través de la fiabilidad.

Por todo ello, y ya concluyendo, la aplicación eficiente del mantenimiento predictivo, basada en datos y diseñada para analizar el estado de las máquinas continuamente, conduce de forma inexorable a la predicción de pérdidas de función y/o posibles averías, anticipándose a funcionamientos anómalos en períodos de días, semanas o incluso meses antes de que se produzcan, y siendo, por lo tanto, clave para conseguir mejorar de forma drástica tanto su disponibilidad como su fiabilidad.

Además, al implicar a los técnicos en el mantenimiento predictivo, se pueden identificar y resolver problemas antes de que se conviertan en “fallos imprevistos”, ya que la monitorización en tiempo real de las señales adecuadas permite predecir cuándo se necesitará realizar un mantenimiento y tomar medidas preventivas antes de que ocurran.

En definitiva, la fiabilidad de las máquinas críticas es un aspecto fundamental en cualquier empresa cuyo core business sea producir, por lo que el enfoque japonés, concretado en la aplicación del modelo TPM, y el mantenimiento predictivo, al que se llega tras su aplicación rigurosa, disciplinada y sistemática, son muy complementarios para hacerla una realidad.

Así se llega a conseguir fabricar los pedidos de cliente procesados a través de la planificación PULL con máquinas altamente fiables. Si no, puede tener como consecuencia, además de un gran aumento de costes, el riesgo de perder clientes al no ser capaz de producir lo que necesitan (“no se cumple lo que se promete”). ¿Estás preparado para afrontar este reto? ¿Quieres que te ayudemos a conseguirlo?

En ASENTA llevamos más de 30 años asesorando a empresas con procesos productivos muy exigentes y podemos decir con orgullo que en la mayoría de las ocasiones los resultados conseguidos son espectaculares, haciendo realidad nuestro lema ‘Transformación con Resultados’.

¡ASENTA, tu aliado para el éxito!

Descargar artículo: La fiabilidad de las máquinas y su relación con el mantenimiento predictivo

La fiabilidad de las máquinas es un aspecto crítico en cualquier empresa cuyo core business sea producir y entregar a los clientes sus productos, haciendo realidad la frase “cumplo lo que prometo porque solo prometo lo que puedo cumplir”, clave en la Estrategia Lean y su Sistema de Planificación PULL.