Planificar la calidad a través de AMFE (Nuevo Manual AMFE AIAG-VDA)

Publicado el 22 septiembre, 2021

La calidad no es un concepto nuevo. Aun cuando se creía que habían sido los japoneses, influenciados por figuras como Deming y Juran, quienes establecieran los principios de la gestión de la calidad empresarial a mediados del Siglo XX, hace más de 5000 años los egipcios ya inspeccionaban las pirámides para detectar fallos en su diseño y desarrollo.

Sin embargo, Joseph M. Juran, en su libro «Planning for Quality» fue quien desarrolló un concepto muy relevante para las empresas, la planificación de la calidad. Toda empresa que quiera asegurar la calidad de productos, procesos o servicios debe planificar cómo han de desarrollarse, y es aquí donde entra en juego la herramienta AMFE (Análisis Modal de Fallos y Efectos).

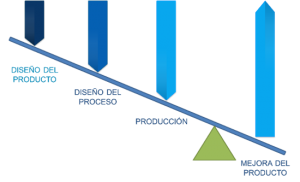

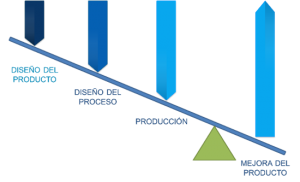

La idea detrás de planificar la calidad se puede representar con la palanca de calidad. Esta representación ilustra cómo el esfuerzo que supone mejorar el producto en fases tempranas del diseño es mucho menor que si el producto ya está industrializado y lanzado al mercado.

ORÍGENES DEL AMFE

Pese a que popularmente se cree que el análisis AMFE tiene como origen la industria automovilística, la realidad es que el sistema AMFE fue introducido formalmente a finales de los años 40 para su uso por las fuerzas armadas de los Estados Unidos. Más adelante fue utilizado también en el desarrollo aeroespacial, con el fin de evitar fallos en pequeñas muestras y experimentos; fue utilizado, por ejemplo, en el programa espacial Apolo. El primer boom del uso de este sistema de análisis tuvo lugar durante los años 60, con los intentos de enviar un hombre a la luna y lograr su retorno a la tierra.

En los años 70 Ford introdujo el sistema AMFE en la industria del automóvil para mejorar el diseño, la seguridad y la producción.

Aunque inicialmente fue desarrollado para el ejército, actualmente la metodología AMFE es utilizada en un gran número de industrias incluyendo la fabricación de semiconductores, software, industria alimentaria y salud. Por ejemplo, actualmente, muchos hospitales analizan los riesgos de sus servicios usando un análisis AMFE.

Además, está integrado en la planificación avanzada de la calidad de los productos (APQP) para ser utilizado como un instrumento que permite disminuir el riesgo y el tiempo de implantación de las estrategias preventivas, tanto en el diseño, como en el desarrollo de procesos.

NUEVO MANUAL AMFE

Como hemos dicho, esta herramienta está establecida en muchas industrias, pero es la industria del automóvil la que ha desarrollado y estandarizado su uso a través de varios manuales.

A finales de 2017 se anunció la colaboración entre la AIAG (Automotive Industry Action Group), agencia americana del automóvil, y VDA (Verband der deutschen Automobilindustrie), asociación alemana del automóvil, para la creación de un nuevo manual AMFE orientado al sector de la automoción.

A finales de 2017 se anunció la colaboración entre la AIAG (Automotive Industry Action Group), agencia americana del automóvil, y VDA (Verband der deutschen Automobilindustrie), asociación alemana del automóvil, para la creación de un nuevo manual AMFE orientado al sector de la automoción.

En 2019 se ha publicado el Manual AIAG & VDA FMEA facilitando las directrices para realizar el análisis AMFE y encontrando una aplicación común para todos los proveedores, ya sean suministradores de la industria automovilística guiados por las normas americanas AIAG o las normas alemanas VDA.

La correcta aplicación de este Manual traerá beneficios a la organización desde una perspectiva tanto interna como externa, y evitará que un suministrador que provea a la industria americana y europea tenga que adecuar sus análisis a las dos normas anteriores.

CAMBIOS EN EL NUEVO MANUAL

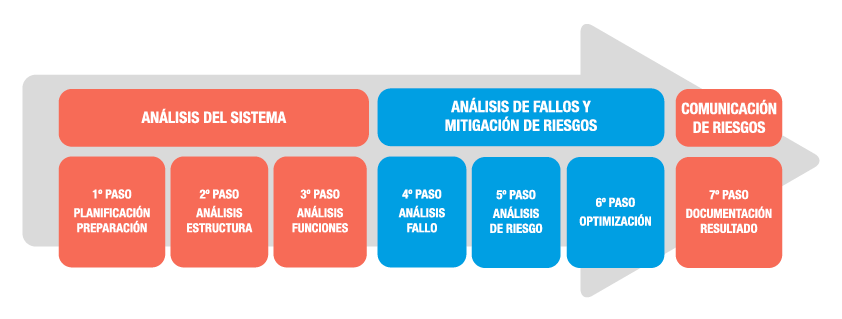

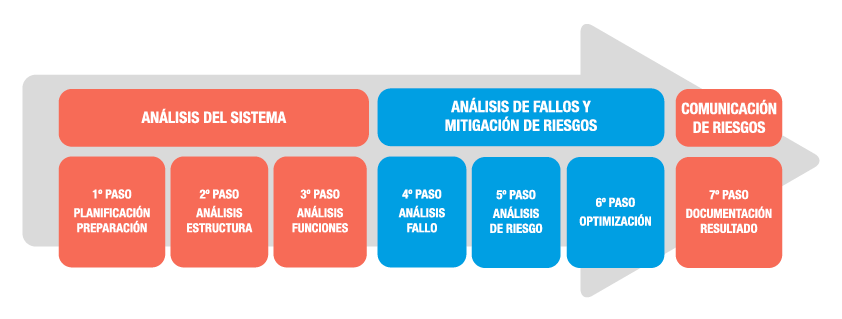

La manera en la que se estructura el Manual es uno de los principales cambios ya que ahora es presentada en un abordaje con siete pasos:

Paso 1: Planificación y Preparación

El estudio de FMEA comienza con una definición del propósito y del alcance. El equipo de gestión es responsable de definir el alcance del estudio.

Paso 2: Análisis de la Estructura

El análisis de la estructura es usado para identificar y descomponer el proceso o el producto en partes, identificando el objeto de análisis, dentro de qué conjunto forma parte y qué partes lo componen.

Por ejemplo, si analizamos el diseño de una bicicleta siguiendo una sistemática de AMFE de diseño, podríamos descomponer el producto en:

Paso 3: Análisis de la Función

En la etapa Análisis de la Función debe ser explorado lo que el producto debería hacer, lo que el proceso general (y cada una de sus actividades) debería ejecutar y cómo esa funcionalidad es facilitada. Usando el Análisis de la Estructura, desarrollada en el paso 2, cada elemento es analizado separadamente en términos de funciones y requisitos correspondientes.

Siguiendo el ejemplo anterior:

Paso 4: Análisis del Fallo

El concepto de “cadena de fallos” es usado para entender y visualizar las imperfecciones en el proceso o del producto. Esta cadena está compuesta por el modo, efecto y causa de fallo.

Un modo de fallo representa cualquier manera por la que un elemento puede fallar al atender la función pretendida.

Un efecto de fallo es la consecuencia de un modo de fallo.

Una causa de fallo es una indicación de por qué un modo de fallo puede ocurrir.

El análisis de fallos abarca la identificación de cómo los elementos detallados durante el Análisis de la Estructura pueden fallar en la ejecución de las funciones pretendidas, documentadas por el Análisis de la Función. Un modo de fallo lleva a un efecto accionado por una causa de fallo. La determinación de posibles causas es el elemento central de un AMFE.

Siguiendo el ejemplo anterior:

Paso 5: Análisis de Riesgo

El análisis de riesgos evalúa la Gravedad, Ocurrencia y Detección de cada cadena de fallos. Un nivel de prioridad de acción “Alto, Medio o Bajo” es obtenido en base a las evaluaciones, conforme es indicado en las Tablas de Prioridades de Acción. Estas tablas no establecen una “prioridad de riesgo”, sino un nivel de prioridad para la acción necesaria, que busca reducir el riesgo de fallo en el funcionamiento sobre conforme pretendido.

El concepto NPR (Número Prioritario de Riesgo) se elimina en favor del nuevo concepto AP (Acción Prioritaria). Este sistema pondera los valores de gravedad, ocurrencia y detección, dando un peso más importante a la gravedad a la hora de priorizar las acciones.

Paso 6: Optimización

El objetivo principal de la etapa de optimización es desarrollar acciones para reducir los riesgos y aumentar la satisfacción del cliente, mejorando el proceso o el producto en cada caso. La mayoría de las acciones probablemente abarcarán la reducción de la probabilidad de ocurrencia de las causas de fallo o la mejora de los controles de detección; ambas conducen a un proceso más robusto.

Paso 7: Documentación de los Resultados

Los resultados de cada estudio de AMFE deben ser perfectamente documentados. Un estudio de la AMFE no estará concluido hasta que el Paso 7 se complete.

¿PARA QUÉ SIRVE UN ANÁLISIS AMFE?

El análisis AMFE es un método de Prevención dirigido a lograr el aseguramiento de la Calidad mediante un análisis sistemático.

Este análisis, que debe desarrollarse por un equipo interfuncional y multidisciplinar, sirve para compartir el “know how” de la organización y analizar en equipo un proceso, producto o servicio compartiendo varios puntos de vista.

Invertir tiempo en el análisis permite evaluar la probabilidad de ocurrencia de un fallo, la gravedad de este y la posibilidad de su detección antes de que ocurra, para así implementar acciones que intenten evitar esos fallos.

La pregunta a la que se pretende responder en este análisis es ¿qué puede ir mal? Y con esta información la siguiente pregunta es ¿qué podemos hacer para evitarlo?

Es vital para las organizaciones sistematizar el análisis de “qué puede ir mal” en el desarrollo de un nuevo producto, proceso o servicio. El análisis AMFE busca crear ese grupo de análisis, que deben seguir un guion establecido, con criterios objetivos para consensuar la toma de decisiones y priorización de las acciones. Se trata una herramienta que está muy enfocada a estandarizar el Plan del ciclo PDCA que es vital en todo proyecto de Mejora.

Descargar artículo "Planificar la calidad a través de AMFE".

Sin embargo, Joseph M. Juran, en su libro «Planning for Quality» fue quien desarrolló un concepto muy relevante para las empresas, la planificación de la calidad. Toda empresa que quiera asegurar la calidad de productos, procesos o servicios debe planificar cómo han de desarrollarse, y es aquí donde entra en juego la herramienta AMFE (Análisis Modal de Fallos y Efectos).

La idea detrás de planificar la calidad se puede representar con la palanca de calidad. Esta representación ilustra cómo el esfuerzo que supone mejorar el producto en fases tempranas del diseño es mucho menor que si el producto ya está industrializado y lanzado al mercado.

ORÍGENES DEL AMFE

Pese a que popularmente se cree que el análisis AMFE tiene como origen la industria automovilística, la realidad es que el sistema AMFE fue introducido formalmente a finales de los años 40 para su uso por las fuerzas armadas de los Estados Unidos. Más adelante fue utilizado también en el desarrollo aeroespacial, con el fin de evitar fallos en pequeñas muestras y experimentos; fue utilizado, por ejemplo, en el programa espacial Apolo. El primer boom del uso de este sistema de análisis tuvo lugar durante los años 60, con los intentos de enviar un hombre a la luna y lograr su retorno a la tierra.

En los años 70 Ford introdujo el sistema AMFE en la industria del automóvil para mejorar el diseño, la seguridad y la producción.

Aunque inicialmente fue desarrollado para el ejército, actualmente la metodología AMFE es utilizada en un gran número de industrias incluyendo la fabricación de semiconductores, software, industria alimentaria y salud. Por ejemplo, actualmente, muchos hospitales analizan los riesgos de sus servicios usando un análisis AMFE.

Además, está integrado en la planificación avanzada de la calidad de los productos (APQP) para ser utilizado como un instrumento que permite disminuir el riesgo y el tiempo de implantación de las estrategias preventivas, tanto en el diseño, como en el desarrollo de procesos.

NUEVO MANUAL AMFE

Como hemos dicho, esta herramienta está establecida en muchas industrias, pero es la industria del automóvil la que ha desarrollado y estandarizado su uso a través de varios manuales.

A finales de 2017 se anunció la colaboración entre la AIAG (Automotive Industry Action Group), agencia americana del automóvil, y VDA (Verband der deutschen Automobilindustrie), asociación alemana del automóvil, para la creación de un nuevo manual AMFE orientado al sector de la automoción.

A finales de 2017 se anunció la colaboración entre la AIAG (Automotive Industry Action Group), agencia americana del automóvil, y VDA (Verband der deutschen Automobilindustrie), asociación alemana del automóvil, para la creación de un nuevo manual AMFE orientado al sector de la automoción.En 2019 se ha publicado el Manual AIAG & VDA FMEA facilitando las directrices para realizar el análisis AMFE y encontrando una aplicación común para todos los proveedores, ya sean suministradores de la industria automovilística guiados por las normas americanas AIAG o las normas alemanas VDA.

Este nuevo Manual debe ser utilizado como una guía para ayudar a los proveedores en el desarrollo de AMFE de diseño, AMFE de procesos, y el nuevo suplemento sobre AMFE de Monitorización y Respuesta.

La correcta aplicación de este Manual traerá beneficios a la organización desde una perspectiva tanto interna como externa, y evitará que un suministrador que provea a la industria americana y europea tenga que adecuar sus análisis a las dos normas anteriores.

CAMBIOS EN EL NUEVO MANUAL

La manera en la que se estructura el Manual es uno de los principales cambios ya que ahora es presentada en un abordaje con siete pasos:

Paso 1: Planificación y Preparación

El estudio de FMEA comienza con una definición del propósito y del alcance. El equipo de gestión es responsable de definir el alcance del estudio.

Paso 2: Análisis de la Estructura

El análisis de la estructura es usado para identificar y descomponer el proceso o el producto en partes, identificando el objeto de análisis, dentro de qué conjunto forma parte y qué partes lo componen.

Por ejemplo, si analizamos el diseño de una bicicleta siguiendo una sistemática de AMFE de diseño, podríamos descomponer el producto en:

- 1º Nivel superior: rueda

- 2º Elemento de enfoque: neumático

- 3º Nivel inferior o tipo de característica: cámara de aire

Paso 3: Análisis de la Función

En la etapa Análisis de la Función debe ser explorado lo que el producto debería hacer, lo que el proceso general (y cada una de sus actividades) debería ejecutar y cómo esa funcionalidad es facilitada. Usando el Análisis de la Estructura, desarrollada en el paso 2, cada elemento es analizado separadamente en términos de funciones y requisitos correspondientes.

Siguiendo el ejemplo anterior:

- 1º nivel superior Función y Requerimiento: impulsar al ciclista de manera estable cuando pedalea

- 2º Elemento de enfoque Función y Requerimiento: permitir un contacto estable con el terreno

- 3º Siguiente nivel inferior Función y Requerimiento: mantener el neumático en la posición

Paso 4: Análisis del Fallo

El concepto de “cadena de fallos” es usado para entender y visualizar las imperfecciones en el proceso o del producto. Esta cadena está compuesta por el modo, efecto y causa de fallo.

Un modo de fallo representa cualquier manera por la que un elemento puede fallar al atender la función pretendida.

Un efecto de fallo es la consecuencia de un modo de fallo.

Una causa de fallo es una indicación de por qué un modo de fallo puede ocurrir.

El análisis de fallos abarca la identificación de cómo los elementos detallados durante el Análisis de la Estructura pueden fallar en la ejecución de las funciones pretendidas, documentadas por el Análisis de la Función. Un modo de fallo lleva a un efecto accionado por una causa de fallo. La determinación de posibles causas es el elemento central de un AMFE.

Siguiendo el ejemplo anterior:

- 1º Efectos del Fallo Elemento superior: dificultad para mantener el equilibrio

- 2º Modo de Fallo Elemento de Enfoque: neumático inestable

- 3º Causas de Fallo Elemento inferior o Características: rotura de la cámara de aire

Paso 5: Análisis de Riesgo

El análisis de riesgos evalúa la Gravedad, Ocurrencia y Detección de cada cadena de fallos. Un nivel de prioridad de acción “Alto, Medio o Bajo” es obtenido en base a las evaluaciones, conforme es indicado en las Tablas de Prioridades de Acción. Estas tablas no establecen una “prioridad de riesgo”, sino un nivel de prioridad para la acción necesaria, que busca reducir el riesgo de fallo en el funcionamiento sobre conforme pretendido.

El concepto NPR (Número Prioritario de Riesgo) se elimina en favor del nuevo concepto AP (Acción Prioritaria). Este sistema pondera los valores de gravedad, ocurrencia y detección, dando un peso más importante a la gravedad a la hora de priorizar las acciones.

Paso 6: Optimización

El objetivo principal de la etapa de optimización es desarrollar acciones para reducir los riesgos y aumentar la satisfacción del cliente, mejorando el proceso o el producto en cada caso. La mayoría de las acciones probablemente abarcarán la reducción de la probabilidad de ocurrencia de las causas de fallo o la mejora de los controles de detección; ambas conducen a un proceso más robusto.

Paso 7: Documentación de los Resultados

Los resultados de cada estudio de AMFE deben ser perfectamente documentados. Un estudio de la AMFE no estará concluido hasta que el Paso 7 se complete.

¿PARA QUÉ SIRVE UN ANÁLISIS AMFE?

El análisis AMFE es un método de Prevención dirigido a lograr el aseguramiento de la Calidad mediante un análisis sistemático.

Este análisis, que debe desarrollarse por un equipo interfuncional y multidisciplinar, sirve para compartir el “know how” de la organización y analizar en equipo un proceso, producto o servicio compartiendo varios puntos de vista.

Invertir tiempo en el análisis permite evaluar la probabilidad de ocurrencia de un fallo, la gravedad de este y la posibilidad de su detección antes de que ocurra, para así implementar acciones que intenten evitar esos fallos.

La pregunta a la que se pretende responder en este análisis es ¿qué puede ir mal? Y con esta información la siguiente pregunta es ¿qué podemos hacer para evitarlo?

Es vital para las organizaciones sistematizar el análisis de “qué puede ir mal” en el desarrollo de un nuevo producto, proceso o servicio. El análisis AMFE busca crear ese grupo de análisis, que deben seguir un guion establecido, con criterios objetivos para consensuar la toma de decisiones y priorización de las acciones. Se trata una herramienta que está muy enfocada a estandarizar el Plan del ciclo PDCA que es vital en todo proyecto de Mejora.

Descargar artículo "Planificar la calidad a través de AMFE".

Toda empresa que quiera asegurar la calidad de productos, procesos o servicios debe planificar cómo han de desarrollarse, y es aquí donde entra en juego la herramienta AMFE (Análisis Modal de Fallos y Efectos).

En este artículo, Ángela Vara, consultora de ASENTA, nos explica en qué consiste la metodología AMFE y para qué sirve.